Glossar der Fertigungsautomatisierung

Schlüsselbegriffe der Fertigungsautomatisierung und Produktions-Prozessoptimierung verstehen

Tauchen Sie ein in die Terminologie der intelligenten Fertigung, die Branchen wie Elektronik, Halbleiter und Sondermaschinenbau bedient, in denen die Automatisierung die Flexibilität, Qualität und Skalierbarkeit der Produktion fördert.

A

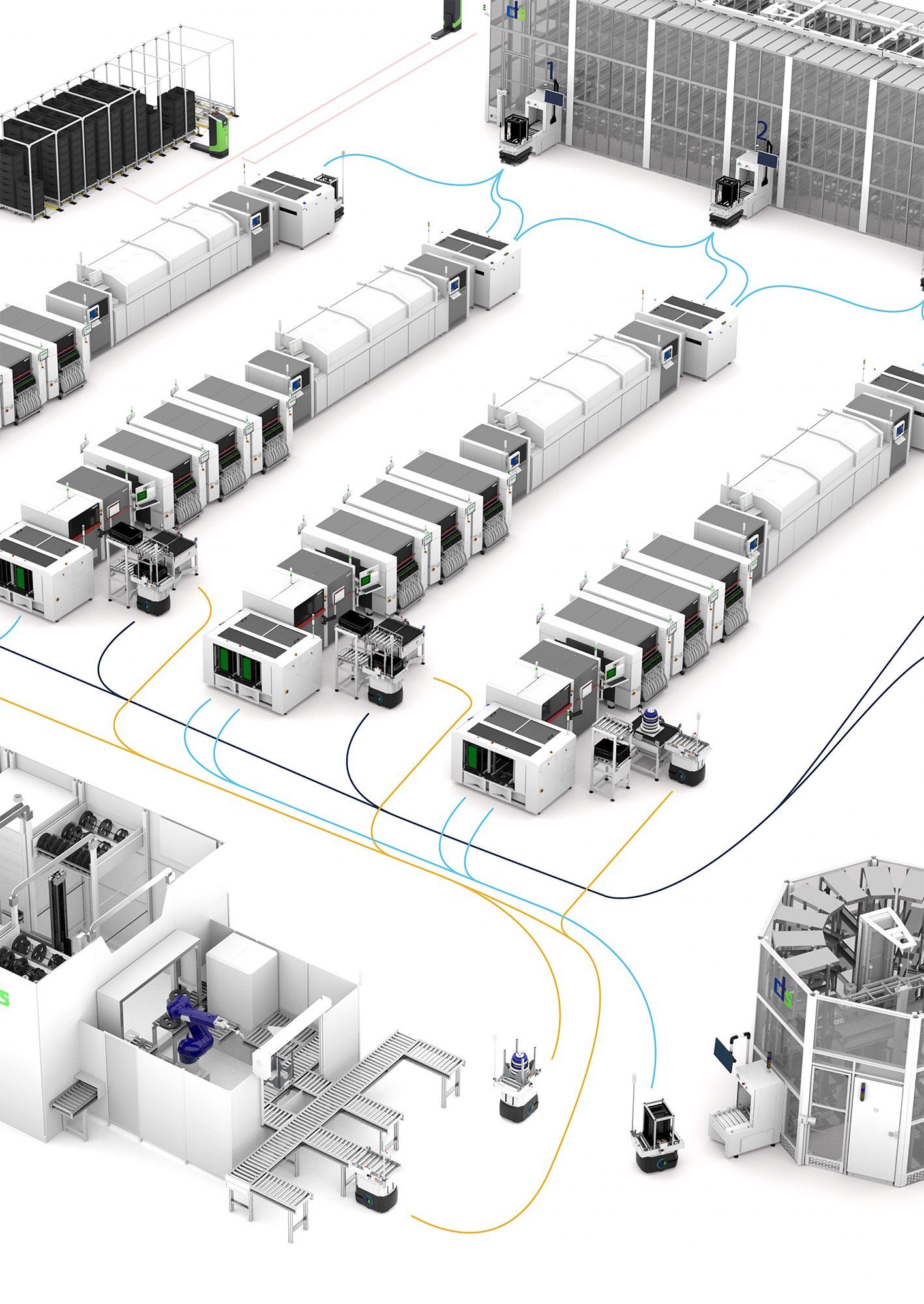

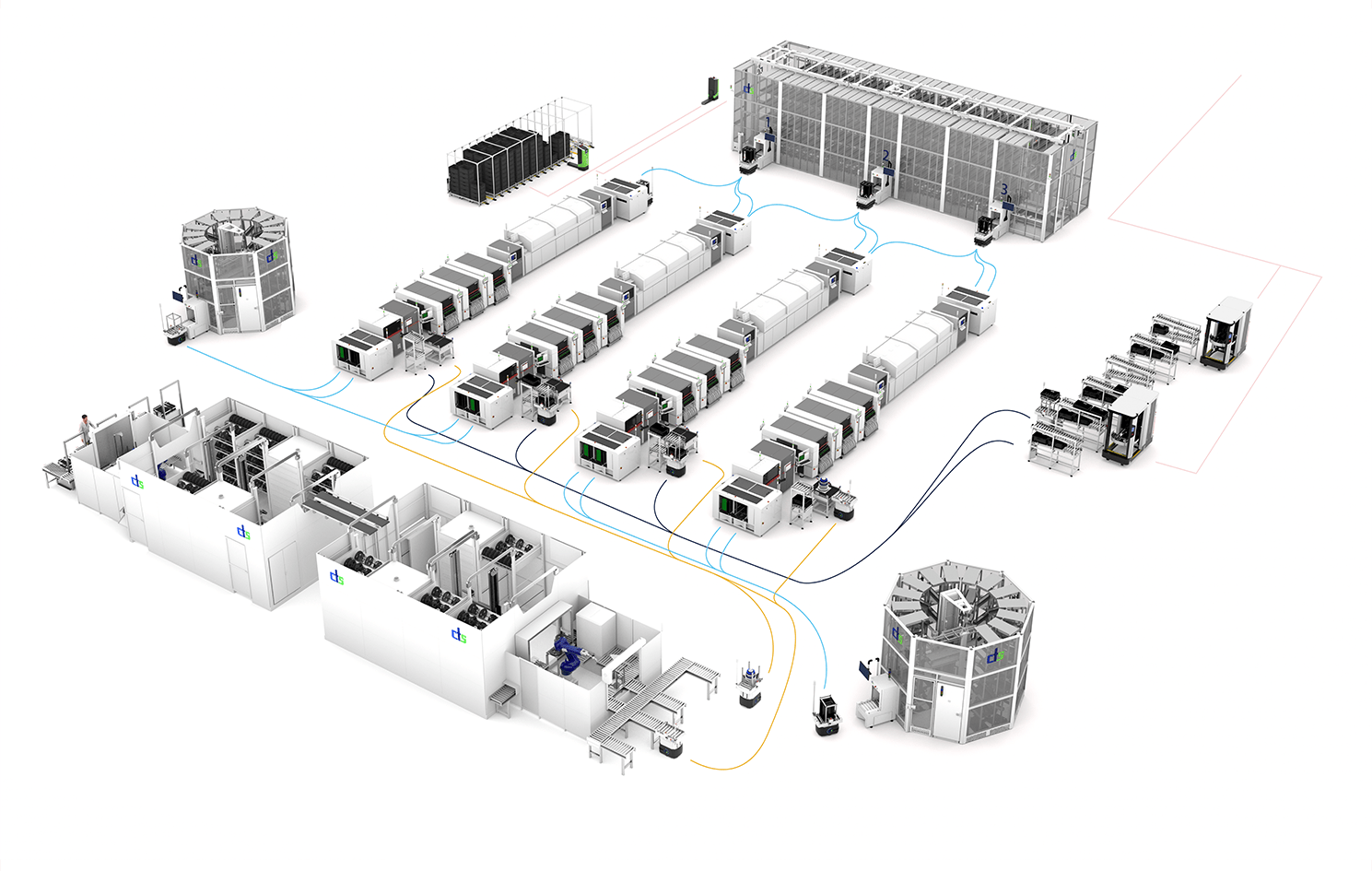

Automatisierte Materiallogistik

Vollautomatische Systeme wie Roboter, fahrerlose Transportfahrzeuge (AMR) oder Fördertechnik sorgen für die präzise und zuverlässige Bereitstellung von Bauteilen in Produktionslinien – von SMT-Fertigung bis zur Halbleiterproduktion.

B

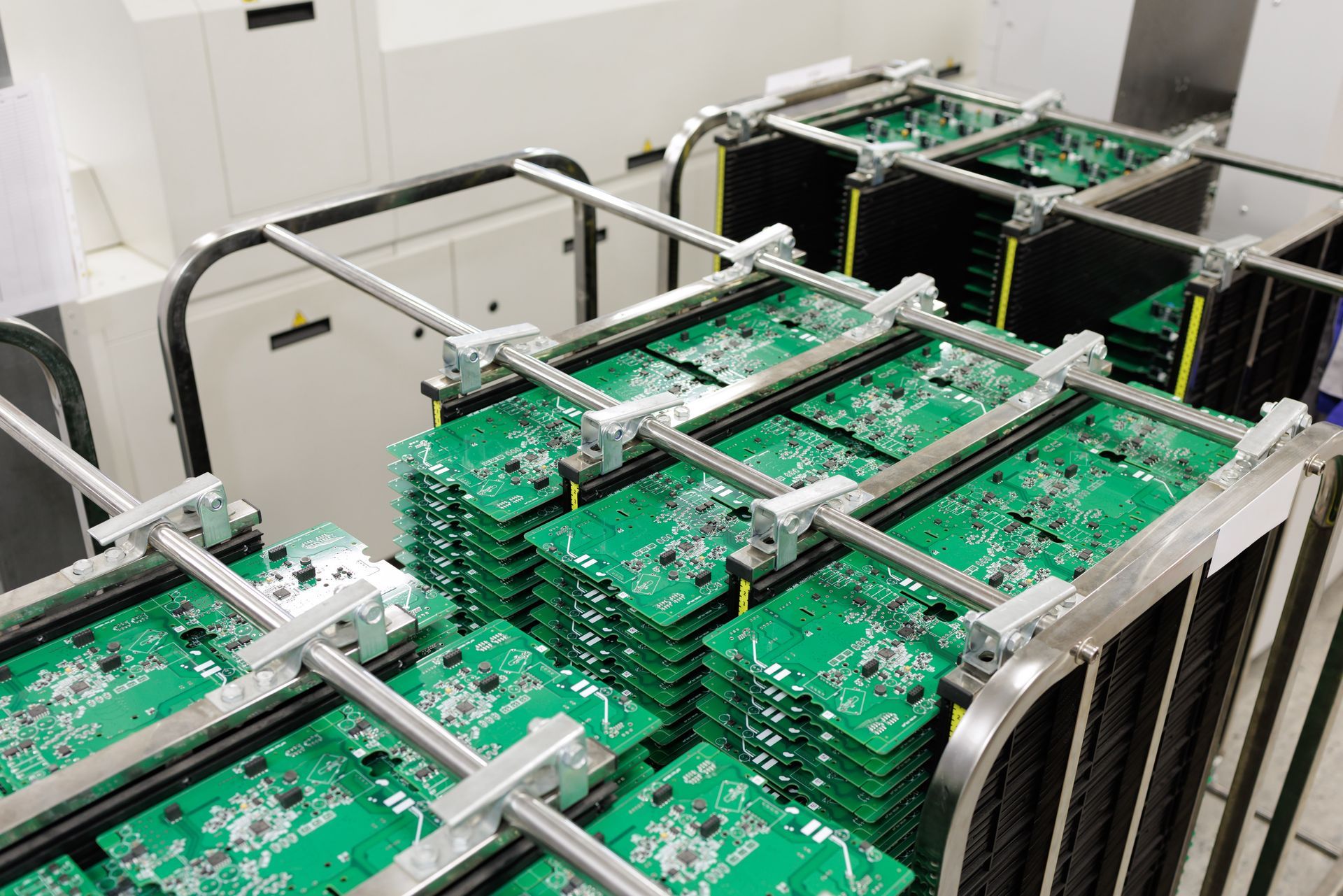

Batch Processing (Chargenverarbeitung)

Ein Produktionsverfahren, bei dem Materialien oder Produkte in festgelegten Mengen (Chargen) verarbeitet werden. Häufig in der Halbleiter- und Pharmaindustrie eingesetzt, um eine gleichbleibende Qualität und präzise Nachverfolgbarkeit sicherzustellen.

C

Cleanroom Automation (Reinraum-Automatisierung)

Technologien zur Automatisierung in Reinräumen, die in der Halbleiterindustrie oder Radiopharmazie eingesetzt werden. Sie reduzieren Verunreinigungen und erhöhen die Prozesssicherheit.

D

Digital Twin (Digitaler Zwilling)

Ein virtuelles Abbild einer Produktionsanlage, das Daten in Echtzeit analysiert und optimiert. Wird genutzt, um Abläufe vorherzusagen, Stillstände zu vermeiden und Effizienz zu steigern.

E

Equipment Communication (Maschinenkommunikation)

SECS/GEM oder OPC UA sind Standards für die Integration und Vernetzung von Maschinen, um Produktionsdaten in Echtzeit auszutauschen und Steuerungsprozesse zu optimieren.

F

FOUP (Front Opening Unified Pod)

Spezielle Schutzbehälter für Wafer in der Halbleiterproduktion, die den Transport und die Lagerung in Reinraumumgebungen sicherstellen.

G

Greifertechnologie (Präzisionsroboter-Greifer)

Robotergreifer ermöglichen das automatisierte Handling von empfindlichen Bauteilen wie Wafern, SMT-Bauteilen oder Radiopharmaka, um höchste Präzision in der Produktion zu gewährleisten.

H

HMI (Human-Machine Interface)

Die Benutzeroberfläche, über die Mitarbeitende Maschinen steuern, Produktionsdaten abrufen und Prozesse optimieren können – wichtig für moderne Smart Factories.

I

Inline Inspection (Integrierte Qualitätsprüfung)

Automatisierte Echtzeit-Qualitätskontrollen in der Fertigung, um Fehler frühzeitig zu erkennen und Ausschuss zu minimieren – essenziell für Halbleiter- und Elektronikproduktion.

J

Just-in-Time (JIT) Fertigung

Eine Produktionsstrategie, bei der Materialien genau dann bereitgestellt werden, wenn sie gebraucht werden – ideal für Elektronikfertigung mit hoher Variantenvielfalt.

K

KI in der Fertigungsoptimierung

Künstliche Intelligenz hilft, Produktionsdaten zu analysieren, Engpässe zu vermeiden und Wartungsintervalle vorherzusagen – sorgt für maximale Effizienz in der automatisierten Produktion.

L

Lithographie in der Halbleiterfertigung

Ein Schlüsselprozess in der Chip-Herstellung, bei dem Lichtstrukturen auf Wafer projiziert werden. Präzise Automatisierung ist entscheidend für die Qualität von Mikrochips.

M

MES (Manufacturing Execution System)

Ein zentrales Softwaresystem, das Produktionsdaten in Echtzeit erfasst, analysiert und steuert. MES optimiert Prozesse, reduziert Stillstandszeiten und verbessert die Qualitätssicherung in der Fertigungsindustrie.

N

Nuklearmedizinische Automatisierung

Spezielle Systeme für die sichere Handhabung, Dosierung und Reinigung von Radiopharmaka – unverzichtbar in der pharmazeutischen Produktion.

O

OHT (Overhead Transport System)

Ein schienengeführtes Materialtransportsystem für Reinräume in der Halbleiterindustrie, das Bauteile kontaktlos bewegt und für saubere Produktionsprozesse sorgt.

P

Predictive Maintenance (Vorausschauende Wartung)

Ein datengestützter Ansatz zur Wartung von Maschinen und Anlagen, bei dem Sensoren und KI-gestützte Analysen eingesetzt werden, um Ausfälle vorherzusagen und Stillstandszeiten zu reduzieren.

Q

Qualitätsprüfung (Quality Control, QC)

Methoden zur Überwachung und Sicherstellung der Produktqualität in Fertigungsprozessen. QC-Technologien umfassen optische Inspektion, Röntgenprüfung, zerstörungsfreie Prüfverfahren und statistische Prozesskontrolle.

R

Robotergestützte Fertigungsprozesse

Industrieroboter übernehmen Montage-, Prüf- und Verpackungsaufgaben, steigern die Produktionsgeschwindigkeit und reduzieren Fehler.

S

Smart Machinery Engineering

Kundenspezifische Sondermaschinen, die individuell auf Produktionsprozesse zugeschnitten sind und Flexibilität sowie Effizienz in der Fertigung steigern.

T

Track & Trace für Bauteile

Durchgängige Rückverfolgbarkeit von Materialien und Produkten durch digitale Kennzeichnung und Datenvernetzung, erhöht Sicherheit und Effizienz.

U

UV-Härtung in der Fertigung

Schnelle Aushärtung von Beschichtungen und Klebstoffen mit UV-Licht, sorgt für verkürzte Produktionszeiten und verbesserte Produktqualität.

V

Validierung in der Produktion

Ein Verfahren zur Überprüfung, ob Fertigungsprozesse den regulatorischen und technischen Anforderungen entsprechen. In der Halbleiterindustrie und Pharma-Produktion essenziell, um Sicherheit, Qualität und Rückverfolgbarkeit zu gewährleisten.

W

Wafer Handling

Automatisierte Prozesse zur sicheren Handhabung und Transport von Silizium-Wafern in der Halbleiterproduktion. Wafer-Handling-Systeme minimieren das Risiko von Verunreinigungen und mechanischen Schäden.

X

X-ray Inspection (Röntgenprüfung in der Fertigung)

Einsatz von Röntgentechnologie zur Qualitätskontrolle bei elektronischen Bauteilen, SMT-Bestückung oder Halbleiterproduktion.

Y

Yield Management (Ausschussminimierung)

Strategien und Technologien zur Maximierung der Produktionsausbeute durch KI-gestützte Fehlererkennung und Prozessoptimierung.

Z

Zero Defect Manufacturing (Fehlerfreie Produktion)

Konzept zur Qualitätssteigerung durch datengetriebene Produktionsüberwachung, bei der Fehlervermeidung oberste Priorität hat.

Blog-Kategorien

-

Alle Kategorien Write a description for this list item and include information that will interest site visitors. For example, you may want to describe a team member's experience, what makes a product special, or a unique service that you offer.

Item Link -

Presse Write a description for this list item and include information that will interest site visitors. For example, you may want to describe a team member's experience, what makes a product special, or a unique service that you offer.

Item Link -

Smart ProcessesElement Link Listenelement 2

-

Smart ManufacturingElement Link Listenelement 1

-

Smart DataElement Link Listenelement 3

-

Smart Energy TechnologyElement Link Listenelement 4

-

Glossar Write a description for this list item and include information that will interest site visitors. For example, you may want to describe a team member's experience, what makes a product special, or a unique service that you offer.

Item Link

Blog-Kategorien

-

Alle Kategorien Write a description for this list item and include information that will interest site visitors. For example, you may want to describe a team member's experience, what makes a product special, or a unique service that you offer.

Item Link -

Presse Write a description for this list item and include information that will interest site visitors. For example, you may want to describe a team member's experience, what makes a product special, or a unique service that you offer.

Item Link -

Glossar Write a description for this list item and include information that will interest site visitors. For example, you may want to describe a team member's experience, what makes a product special, or a unique service that you offer.

Item Link -

Smart ProcessesElement Link Listenelement 2

-

Smart ManufacturingElement Link Listenelement 1

-

Smart DataElement Link Listenelement 3

-

Energy TechnologyElement Link Listenelement 4