Die manuelle Materialhandhabung ist ein entscheidender Engpass für SMT auf dem britischen Markt

Die Elektronikfertigung im Vereinigten Königreich steht, wie überall in Europa, vor einer kritischen Phase. Während die Geschwindigkeit und Präzision von SMT-Linien kontinuierlich zunimmt, erweist sich der Materialfluss – die Logistik der Komponenten vom Lager zur Bestückungsmaschine – zunehmend als entscheidender Engpass. Manuelle Prozesse führen zu Ineffizienz, gefährden die Compliance und schränken die Skalierbarkeit ein.

Wie können britische Hersteller diesen Teufelskreis durchbrechen und ihre Produktion zukunftssicher machen?

Wir sprechen mit Terry Morgan, Experte der cts Group für den britischen Markt. Terry Morgan beleuchtet die größten Herausforderungen für die SMT-Intralogistik in Großbritannien, stellt die Smart Electronics Factory-Lösungen der cts Group vor, die auf autonomen Systemen und hochgradig anpassbaren Maschinen basieren, und erklärt, warum die Fokussierung auf Konfigurierbarkeit den entscheidenden Unterschied ausmacht.

Ein Gespräch, das zeigt, wie manuelle Aufgaben effizient, sicher und reproduzierbar gestaltet werden können, warum Automatisierung nicht zwangsläufig eine Rationalisierung von Arbeitsplätzen bedeutet und warum die Wahl eines Partners, der nicht nur Technologie, sondern auch maßgeschneiderte Prozessoptimierung bietet, für den Return on Investment (ROI) entscheidend ist.

Materialfluss als versteckter Kostenfaktor

In der SMT-Umgebung wird der Materialfluss oft als unproduktive Nebentätigkeit unterschätzt. Wo genau siehst Du die größten Engpässe und Effizienzverluste in der traditionellen Intralogistik britischer Elektronikhersteller?

Terry: In vielen SMT-Werken in Großbritannien entstehen die eigentlichen Engpässe durch die tägliche Materialhandhabung, die nach wie vor manuell erfolgt. Die Bediener verbringen viel zu viel Zeit damit, herumzulaufen, nach den richtigen Materialien zu suchen oder sich mit der papierbasierten Nachverfolgung zu beschäftigen, was die Umrüstungen verlangsamt und die Auslastung der Fertigungslinie beeinträchtigt. Im Backend führt der manuelle Transport fertiger Platinen oft zu unvorhersehbaren Abläufen und zu Warteschlangen bei der Inspektion und Prüfung, insbesondere wenn das Volumen plötzlich ansteigt oder abfällt. Diese manuellen Schritte öffnen auch Tür und Tor für Fehler, die sich auf die Rückverfolgbarkeit und Qualität auswirken.

Die Automatisierung verändert das Bild komplett. Durch die Umstellung auf vorhersehbare, datengesteuerte Bewegungen – unter Verwendung von intelligenten Speichersystemen, AMRs und

Herausforderungen der Volatilität

Der Materialbedarf an SMT-Linien ist sehr volatil. Welche konkreten Risiken ergeben sich aus einer manuellen oder ineffizienten Materialversorgung in Bezug auf Produktionsausfälle, falsche Dosierung oder Ausschuss?

Terry: Wenn sich die Nachfrage auf der SMT-Linie schnell ändert, wird jede manuelle Schwäche in der Materialversorgung zu einem echten Risiko. Das größte Problem ist einfach: Wenn eine Komponente fehlt oder verlegt wird, kommt die Linie zum Stillstand – und das kann in sehr kurzer Zeit viel Geld kosten.

Um dies zu vermeiden, kommissionieren Teams das Material oft viel früher als erforderlich, was wertvollen Platz rund um die Linie beansprucht. Verschärft wird dies durch die Anhäufung von offenen Materialien, die nach dem Abbau während des Wechsels wieder weggeräumt werden müssen. Magazine und Tabletts landen überall, was die Gefahr erhöht, dass Teile beschädigt werden oder zu lange herumliegen und ihre Expositionsgrenzen überschreiten. Darüber hinaus kann die manuelle Dosierung oder Nachfüllung leicht zu Fehlern oder Ausschuss führen. Die Automatisierung beseitigt diese Risiken, indem sie jedes Mal das richtige Material zur richtigen Zeit an den richtigen Ort liefert.

Rückverfolgbarkeitsanforderungen

Mit Blick auf Compliance und Qualitätssicherung: Welche Mindestanforderungen stellen britische SMT-Hersteller an die Präzision und lückenlose Rückverfolgbarkeit von Komponenten sowohl im Lager als auch an der Fertigungslinie?

Terry: Für britische Hersteller sind Präzision und Rückverfolgbarkeit kein „Nice-to-have“, sondern die Grundvoraussetzung für die Einhaltung von Vorschriften und die Aufrechterhaltung der Qualität. Sie erwarten mindestens, dass jede Komponente vom Zeitpunkt ihres Eintreffens im Lager bis zu ihrer Platzierung auf der Leiterplatte und darüber hinaus genau identifiziert, erfasst und rückverfolgbar ist. Das bedeutet eine Echtzeit-Verfolgung von Chargendaten, Lagerbedingungen, Belichtungszeiten und jeder Bewegung dazwischen.

Alles, was manuell erfolgt, schafft Lücken, und Lücken schaffen Risiken – sei es durch die Zuführung der falschen Rolle, den Verlust der Übersicht bei Umstellungen oder das Nichtbestehen einer Prüfung. Automatisierte Systeme beseitigen diese Unsicherheit, indem sie sicherstellen, dass jede Komponente bei jedem Schritt erfasst wird, ohne sich auf das Gedächtnis oder Papierdokumente verlassen zu müssen.

Technologische Antworten auf globale Herausforderungen: Das „Smart Warehouse“ als Lösung

Wie geht die cts Group mit ihren Smart-Warehouse-Konzepten (z. B. Lager für SMT-Rollen oder das Mini/Big Smart Warehouse für Leiterplattenmagazine und mehr) diese Engpässe an und wie wird das erforderliche hohe Maß an Präzision und Effizienz gewährleistet?

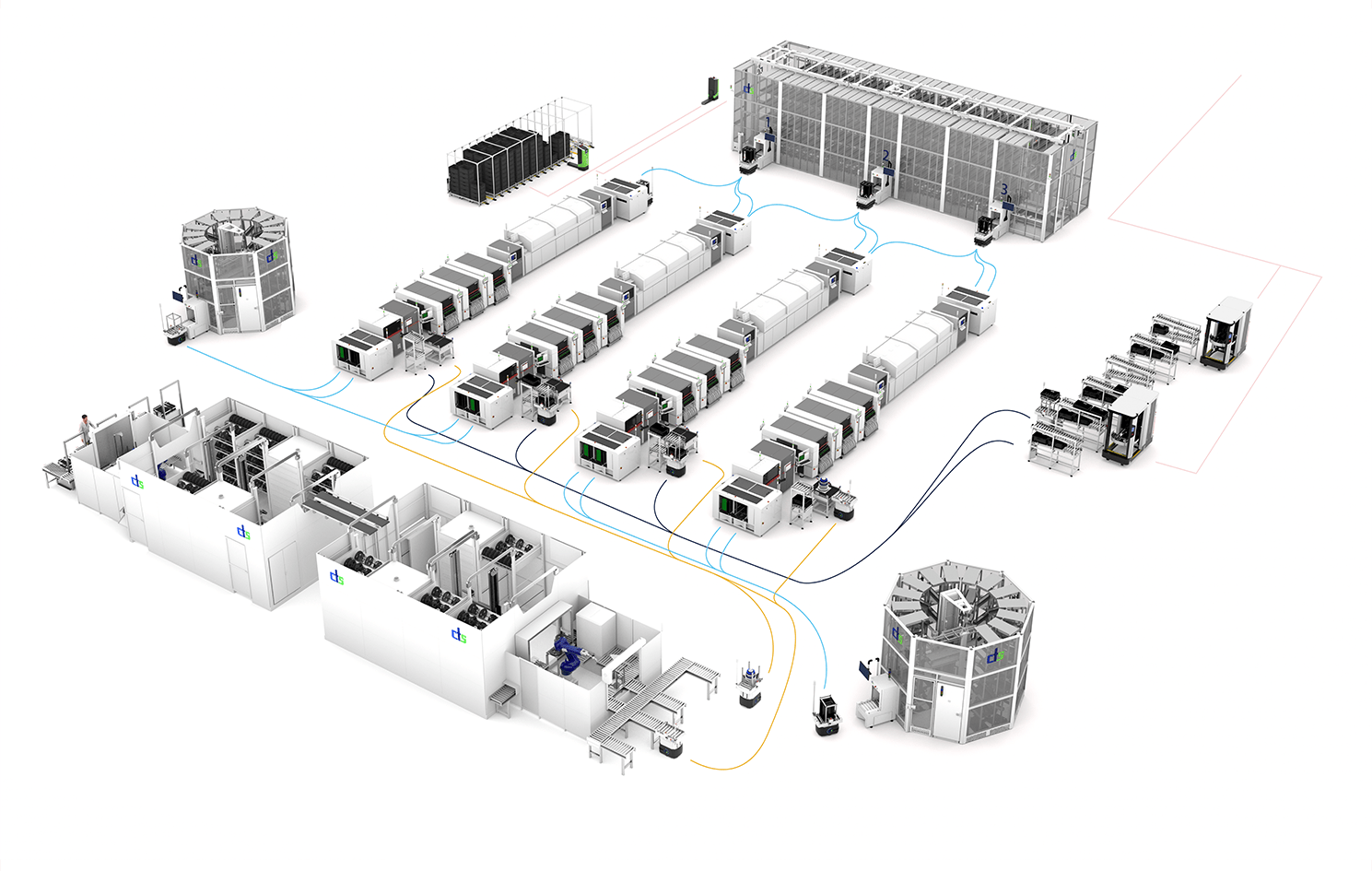

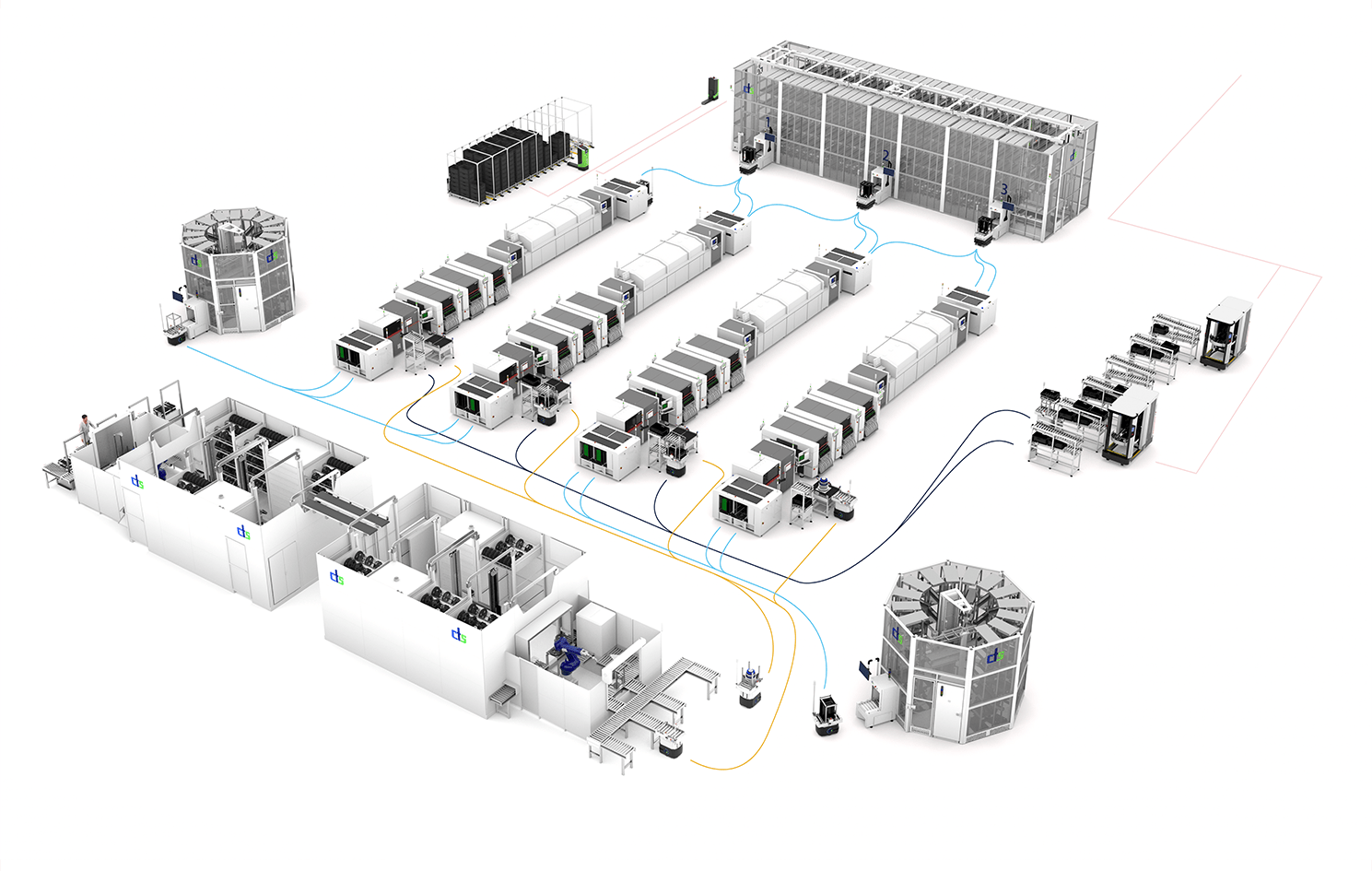

Terry: Die cts Group beseitigt diese Engpässe, indem sie manuelle Variabilität aus dem gesamten Materialfluss entfernt. Unsere Smart Warehouse-Systeme – sei es das SMT Reel Warehouse oder das Mini und Big Smart Warehouse – sind für die Verwaltung aller Produktionsmaterialien ausgelegt: Rollen, Leiterplatten und Komponenten, die in Magazinen, Trays oder Boxen gelagert werden. Anstatt dass Mitarbeiter Regale durchsuchen oder Materialien entlang der Fertigungslinie bereitstellen müssen, wird alles in einer hochdichten, vollautomatisierten Umgebung aufbewahrt, in der jeder Artikel verfolgt, überprüft und sofort zugänglich ist.

Präzision entsteht durch vollständige Digitalisierung. Jeder Materialträgertyp wird gescannt, protokolliert und mit genauen Standortdaten, Expositionsverfolgung und vollständiger Rückverfolgbarkeit gespeichert. Effizienz entsteht durch Automatisierung – intelligente Software, automatisierte Kommissionierung und AMRs, die Materialien ohne Verzögerungen oder Verwechslungen direkt an den richtigen Ort liefern.

Eine weitere wichtige Stärke ist die gute Integration unserer Technologie in die bestehenden MES- oder MOM-Systeme unserer Kunden. Hier kommt das technische Know-how von cts voll zum Tragen. Wir ersetzen nicht, was bereits funktioniert, sondern verbinden uns damit. Unsere Hardware und Software tauschen Echtzeitdaten mit den Plattformen des Kunden aus, sodass Materialstatus, Arbeitsaufträge, Routing und Rückverfolgbarkeit nahtlos über den gesamten Produktionsprozess hinweg fließen.

Kurz gesagt: Das Smart Warehouse garantiert Geschwindigkeit, Genauigkeit und Wiederholbarkeit für alle Materialkategorien – unterstützt durch eine tiefgreifende Integration, die sicherstellt, dass jeder Artikel korrekt gelagert, korrekt kommissioniert und jedes Mal genau dorthin geliefert wird, wo er benötigt wird.

Autonome Bewegung

Autonome mobile Roboter (AMRs) sind ein zentrales Element für einen reibungslosen Materialfluss. Wie verändern AMRs in Verbindung mit Transfersystemen die Intralogistik und worin besteht der konkrete Nutzen dieses Systems für Kunden nicht nur auf dem britischen Markt?

Terry: AMRs verändern die Intralogistik grundlegend, indem sie alle sich wiederholenden Aufgaben wie Laufen, Tragen und manuelles Umschlagen übernehmen, die die Produktion verlangsamen. Wenn Sie AMRs mit automatisierten Transfersystemen kombinieren – seien es Wagen, Aufzüge, Pufferstationen oder ladeseitige Verladungen – schaffen Sie einen kontinuierlichen, automatisierten Materialfluss vom Lager zur Fertigungslinie und zurück. Materialien werden genau dann und dorthin transportiert, wo sie benötigt werden, ohne dass auf die Verfügbarkeit eines Bedieners gewartet werden muss.

Für Kunden liegt der Vorteil auf der Hand. Sie erhalten eine konsistente, vorhersehbare Lieferung, die Umstellungen stabilisiert, Produktionsstillstände verhindert und das Rätselraten bei der Nachschubplanung beseitigt. AMRs entlasten die Bediener, sodass sie sich auf höherwertige Aufgaben konzentrieren können, anstatt stundenlang Teile durch die Fabrik zu transportieren. Und da jede Bewegung verfolgt wird, wird der gesamte Prozess wesentlich transparenter und nachvollziehbarer.

Dies ist nicht nur eine Herausforderung für Großbritannien – Hersteller überall stehen unter dem Druck, ihre Flexibilität zu erhöhen, ihre Abhängigkeit von Arbeitskräften zu verringern und ihre Betriebszeiten zu schützen. AMRs erfüllen diese Anforderungen, indem sie eine skalierbare, modulare Logistikebene schaffen, die mit den Produktionsanforderungen mitwächst. Es ist eine Automatisierung, die Qualität, Effizienz und Ausfallsicherheit stärkt, unabhängig davon, wo Sie tätig sind.

Zukunftssicherheit durch Skalierbarkeit

Angesichts des rasanten technologischen Wandels: Wie stellt die cts Group sicher, dass ihre Lösungen für die Elektronikfertigung zukunftssicher, skalierbar und anpassungsfähig sind, um auch morgen noch maximale Flexibilität zu bieten?

Terry: Das Tempo der Veränderungen in der Elektronikfertigung nimmt immer weiter zu. Daher verfolgen wir bei cts den Ansatz, jede Lösung von Anfang an mit Skalierbarkeit und Anpassungsfähigkeit zu entwickeln. Alle unsere Systeme – ob intelligente Lager, AMRs oder maßgeschneiderte Fördertechnik – basieren auf einer modularen Architektur. Das bedeutet, dass Kunden mit dem beginnen können, was sie heute benötigen, und dann entsprechend dem Wachstum oder den Veränderungen ihrer Produktion erweitern können. Sie müssen keine bestehende Infrastruktur entfernen, sondern können einfach Kapazitäten, neue Module oder neue Funktionen nach Bedarf hinzufügen.

Ein wichtiger Aspekt der Zukunftssicherheit ist Offenheit. Unsere Hardware und Software ist so konzipiert, dass sie sich in jede MES-, MOM- oder ERP-Plattform integrieren lässt, die ein Kunde bereits verwendet, und wir aktualisieren die Schnittstellen, wenn sich diese Systeme weiterentwickeln. Auf diese Weise fließen die Daten auch bei sich ändernden digitalen Anforderungen reibungslos durch die Fabrik.

Wir entwickeln unsere Plattformen auch so, dass neue Produkttypen, neue Verpackungsformate oder neue Linienlayouts integriert werden können, ohne die gesamte Fabrik neu zu gestalten. Unabhängig davon, ob das Volumen steigt, sich die Produktvarianten vervielfachen oder neue Compliance-Regeln eingeführt werden, passt sich das System an, anstatt zu einem Engpass zu werden.

Kurz gesagt: Wir sorgen für Zukunftssicherheit, indem wir Lösungen anbieten, die mit dem Kunden wachsen, sich neu konfigurieren und weiterentwickeln können – damit er nicht nur heute, sondern auch in den kommenden Jahren wettbewerbsfähig bleibt.

Konfiguration statt Standardisierung

Viele Automatisierungsanbieter bieten starre Standardlösungen an. Wie ermöglicht die Kernkompetenz der cts Group im Bereich Fertigungsautomatisierung und Sondermaschinen individuell anpassbare Anlagen britischen Kunden eine nahtlose Integration von Lösungen, ohne dass sie ihr gesamtes Produktionslayout neu gestalten müssen?

Terry: Viele Automatisierungssysteme auf dem Markt sind unflexibel, sodass Hersteller ihre Anlagen oder Prozesse ändern müssen, um die Technologie anzupassen. Bei cts ist das Gegenteil der Fall. Unsere intelligente Maschinenkonstruktion basiert auf Anpassungsfähigkeit, sodass sich die Anlagen an die Umgebung des Kunden anpassen – und nicht umgekehrt. Wir entwickeln Lager-, Handhabungs- und AMR-Lösungen, die sich in bestehende Fertigungslinien integrieren lassen, mit aktuellen MES- oder MOM-Systemen kompatibel sind und sich an die verfügbare Stellfläche anpassen.

Für britische Hersteller bedeutet dies, dass sie Automatisierung ohne kostspielige Umstellungen oder Ausfallzeiten einführen können. Sie profitieren von einer nahtlosen Integration, einem besseren Arbeitsablauf und vollständiger Skalierbarkeit – ohne die Fabrik dafür umbauen zu müssen.

Wirtschaftlichkeit und ROI für Elektronikhersteller in Großbritannien

Wie lässt sich die Rentabilität von Projekten zur Automatisierung der Materialhandhabung und des Materialflusses überzeugend nachweisen, und welche wirtschaftlichen Argumente sprechen für die Investition in eine „Smart Electronics Factory“?

Terry: Der ROI für die Automatisierung des Materialflusses lässt sich leicht nachweisen, da sich die Gewinne sofort in messbaren KPIs niederschlagen. Wir betrachten die Reduzierung von Produktionsausfällen aufgrund fehlender Materialien, schnellere Umrüstungen, weniger Arbeitsstunden, die Bediener mit Laufen oder Suchen verbringen, und weniger Ausschuss aufgrund von Fehlern bei der Zuführung oder Belichtung. Sobald die Nachschubversorgung und die Nachverfolgung automatisiert sind, steigt die Gesamtanlageneffektivität (OEE), was ein wichtiger Faktor für die Wirtschaftlichkeit ist.

Hinzu kommt die demografische Herausforderung: Es wird immer schwieriger, qualifizierte Mitarbeiter für repetitive Logistikaufgaben zu finden und zu halten. Die Automatisierung schließt diese Lücke, sorgt für Konsistenz und entlastet die Mitarbeiter für höherwertige Aufgaben. Letztendlich bietet eine intelligente Elektronikfabrik eine höhere Qualität, eine bessere Planung und eine skalierbare Grundlage für zukünftiges Wachstum.

Die SMT-Fertigung steht weltweit unter zunehmendem Druck. In Europa zehren hohe Energiekosten und ein Mangel an Fachkräften an den Ressourcen, während Produktionsflächen knapp sind. In Nordamerika sorgen instabile Lieferketten und eine hohe Fluktuation der Mitarbeiter für Unsicherheit. In Asien hingegen zwingt der anhaltende Preisdruck die Unternehmen dazu, ihre Effizienz zu maximieren.

Ein Gespräch über Materialfluss, Service, Ersatzteile und Linienverfügbarkeit.

Erwartungen an die Southern Manufacturing and Automation Show 2026

Was können Besucher, insbesondere technische Entscheidungsträger und SMT-Spezialisten, auf der Southern Electronics and Manufacturing Trade Show erwarten, lernen und mit dem cts-Team besprechen?

Terry: Wir freuen uns sehr darauf, Besucher auf der Southern Manufacturing in diesem Jahr begrüßen zu dürfen, und laden alle, die sich für intelligentere Intralogistik interessieren, herzlich ein, an unserem Stand M130 vorbeizuschauen. Dort können sie sich aus erster Hand davon überzeugen, wie cts intelligente Lagerung, AMRs und automatisierte Transfersysteme zu einer vernetzten Lösung zusammenführt. Technische Entscheidungsträger können reale Anwendungsfälle erkunden, sehen, wie sich unsere Systeme in bestehende MES- und MOM-Plattformen einbinden lassen, und die Auswirkungen auf Umrüstungen, OEE und Rückverfolgbarkeit verstehen.

Vor allem aber ist es ein Ort, um mit unseren Experten über ihre eigenen Herausforderungen zu sprechen und zu sehen, wie ein vollständig konfigurierbarer Automatisierungsansatz aus einer Hand in ihre Fabrik passt.

Sind Sie bereit, Ihre SMT-Handling-Engpässe in Großbritannien anzugehen?

Der Übergang von manueller Materialhandhabung zu autonomer Intralogistik ist entscheidend für die Maximierung der Linienauslastung und die Gewährleistung der Compliance. Sprechen Sie mit den Experten, die die Lösung auf Ihre Fabrik zuschneiden.

Wenden Sie sich noch heute an die Spezialisten für

Fertigungsautomatisierung bei der cts Group, um mehr über unsere Lösungsansätze für die Herausforderungen moderner SMT-Fertiger zu erfahren.