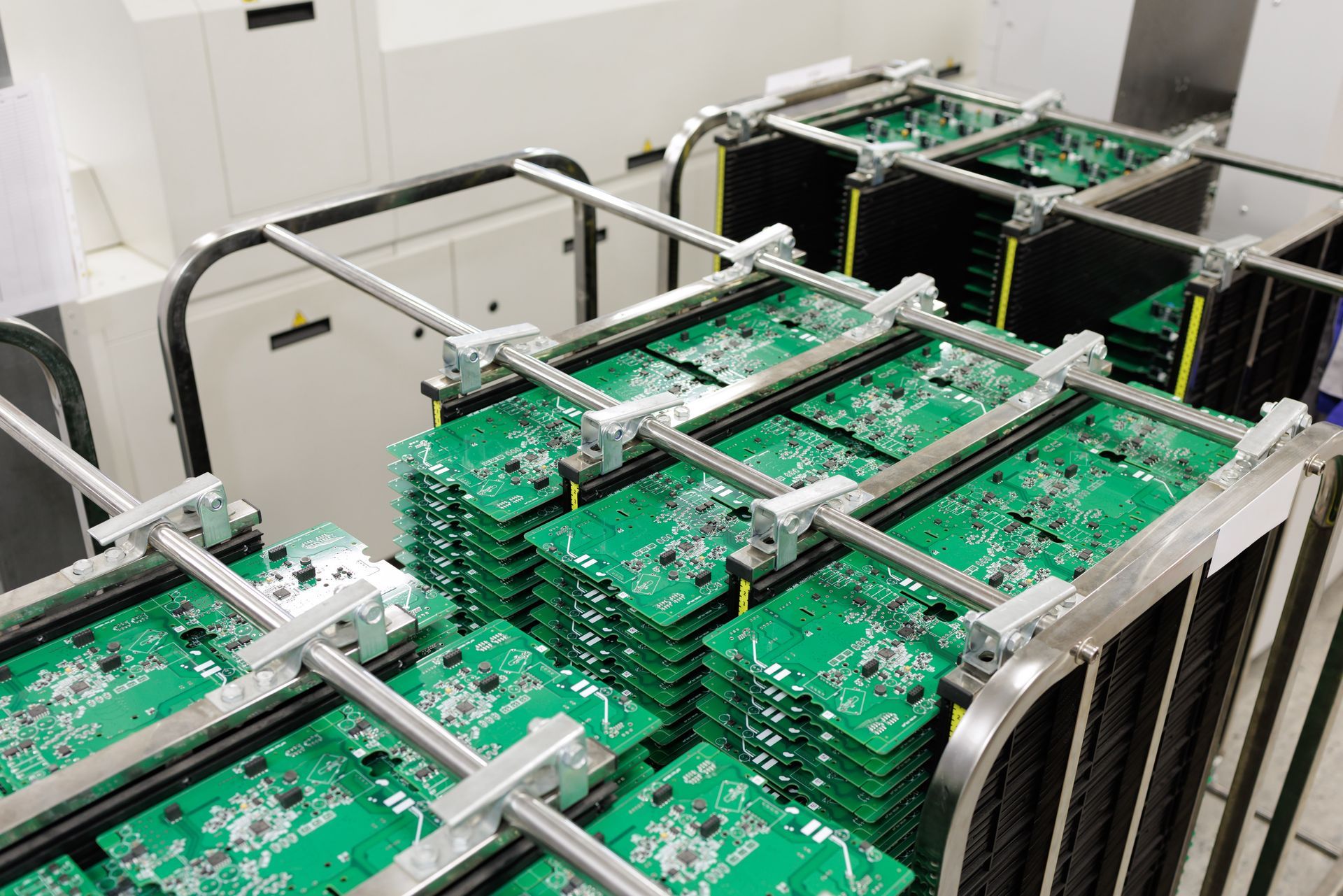

Reinraumgerechte Automatisierung für stabile Prozesse in der Halbleiterproduktion

Die Halbleiterfertigung steht unter konstantem Druck: hohe Qualitätsanforderungen, empfindliche Materialien und enge Zeitpläne.

Unsere Anlagen für die Smart Semicon Fabrication bieten Ihnen hochpräzise Automatisierung, die Ihre Waferproduktion optimiert und Ihre Wettbewerbsfähigkeit sichert. Von Polierprozessen bis zur Verpackung – wir denken Halbleiterfertigung neu.

SMART SEMICON FAB

Reinraumgerechte Automatisierung für stabile Prozesse in der Halbleiterproduktion

Unsere Anlagen für die Smart Semicon Fabrication bieten Ihnen hochpräzise Automatisierung, die Ihre Waferproduktion optimiert und Ihre Wettbewerbsfähigkeit sichert. Von Polierprozessen bis zur Verpackung – wir denken Halbleiterfertigung neu.

SMART SEMICON FAB

Reinraum-Automatisierung für stabile Halbleiterprozesse

Unsere Anlagen für die Smart Semicon Fabrication bieten Ihnen hochpräzise Automatisierung, die Ihre Waferproduktion optimiert und Ihre Wettbewerbsfähigkeit sichert. Von Polierprozessen bis zur Verpackung – wir denken Halbleiterfertigung neu.

Unabhängigkeit sichern

Maßgeschneiderte Maschinen reduzieren Abhängigkeiten globaler Lieferketten

Marktfähigkeit stärken

Flexible Systeme ermöglichen schnelle Anpassungen an Marktveränderungen

Kostenreduktion optimieren

Ressourceneffiziente Technologien senken Material- und Energiekosten

Unabhängigkeit sichern

Maßgeschneiderte Maschinen reduzieren Abhängigkeiten globaler Lieferketten

Marktfähigkeit stärken

Flexible Systeme ermöglichen schnelle Anpassungen an Marktveränderungen

Kosten optimieren

Ressourceneffiziente Technologien senken Material- und Energiekosten

Unabhängigkeit sichern

Maßgeschneiderte Maschinen reduzieren Abhängigkeiten globaler Lieferketten

Marktfähigkeit stärken

Flexible Systeme ermöglichen schnelle Anpassungen an Marktveränderungen

Kostenreduktion optimieren

Ressourceneffiziente Technologien senken Material- und Energiekosten

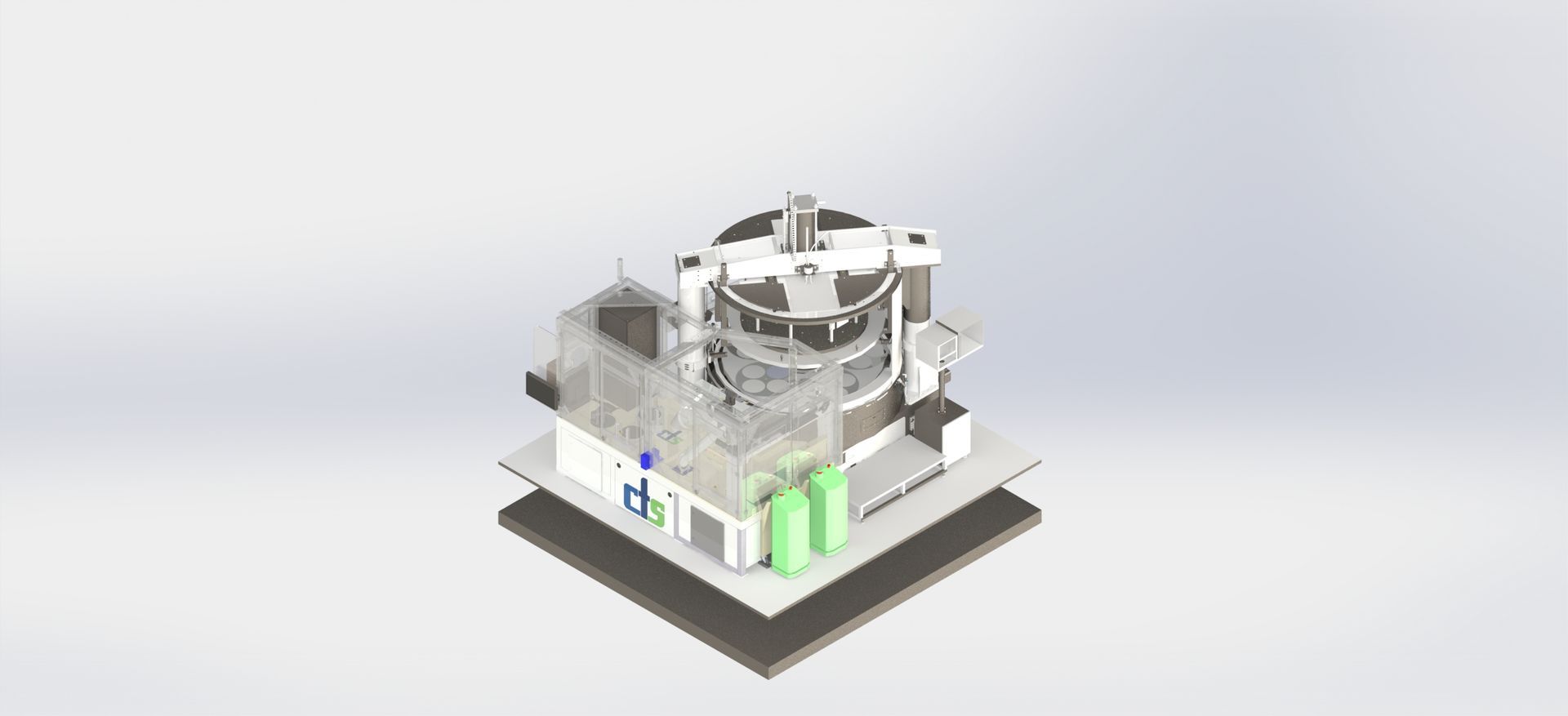

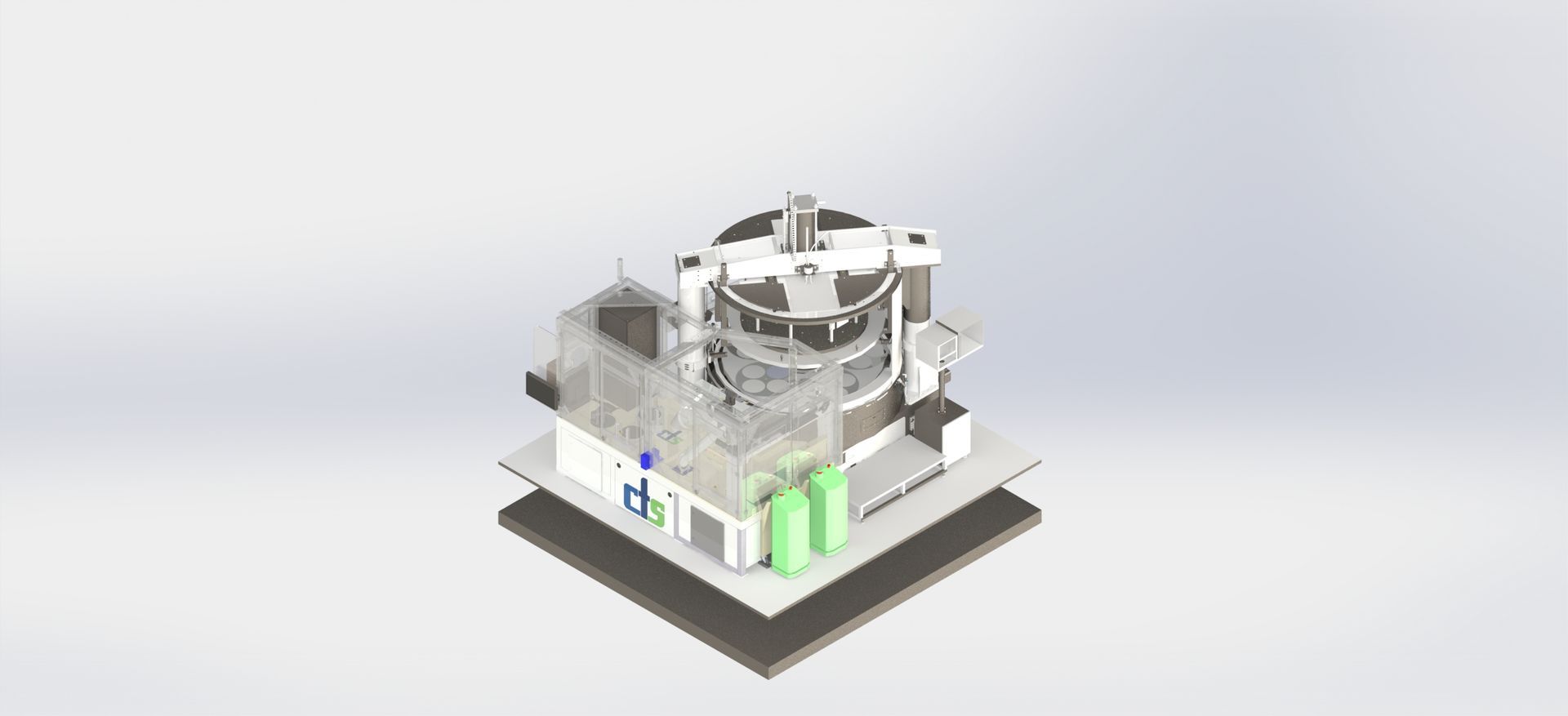

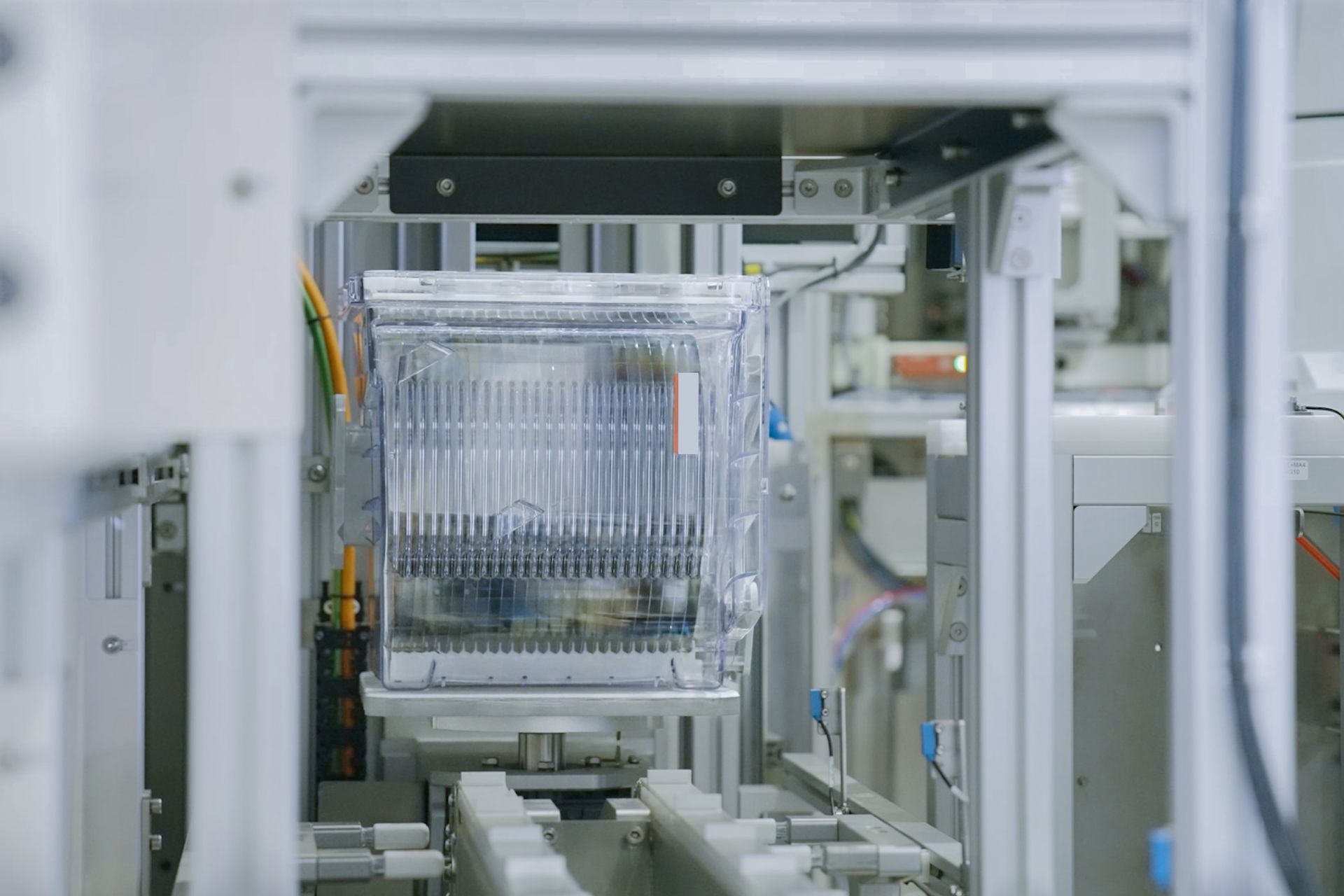

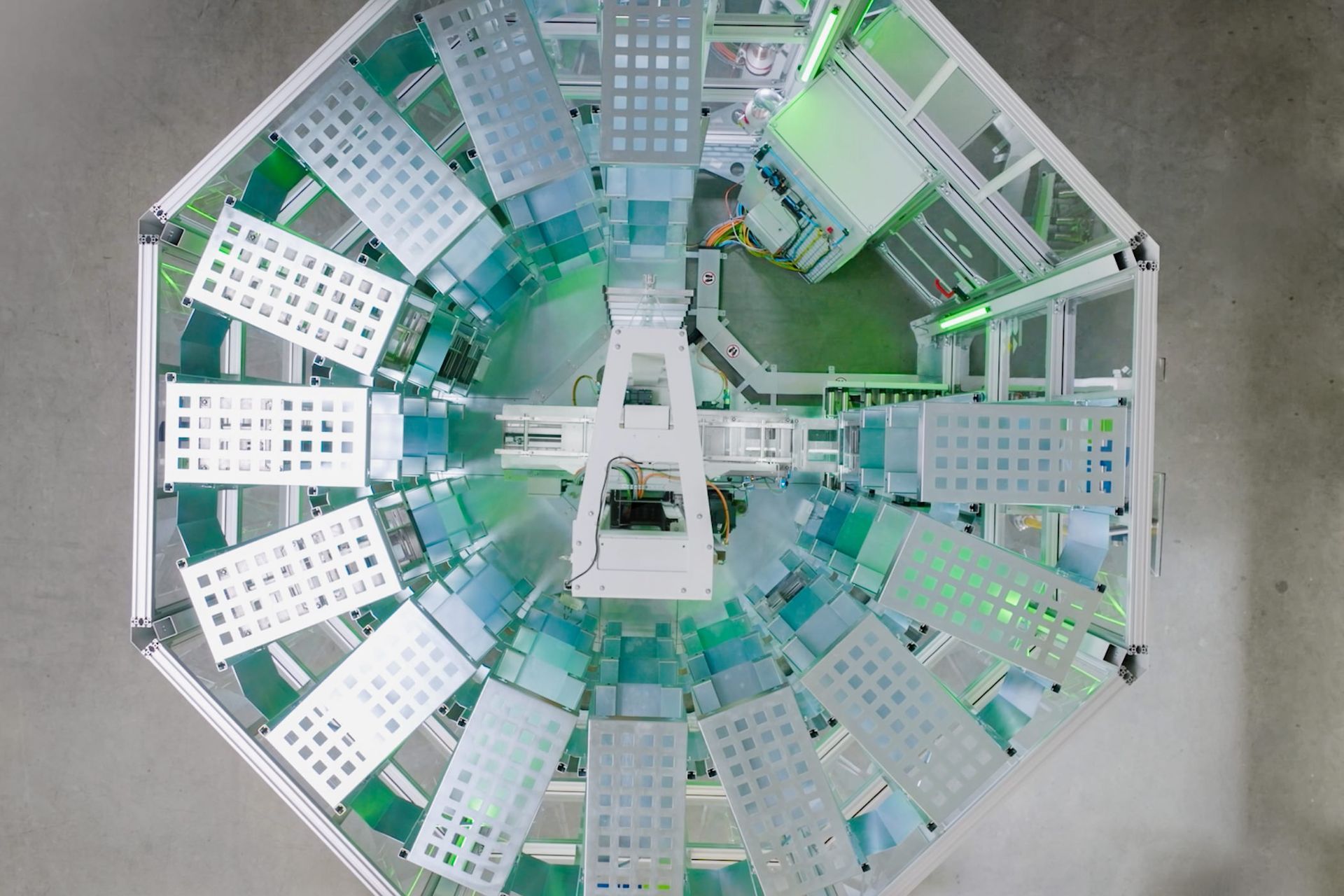

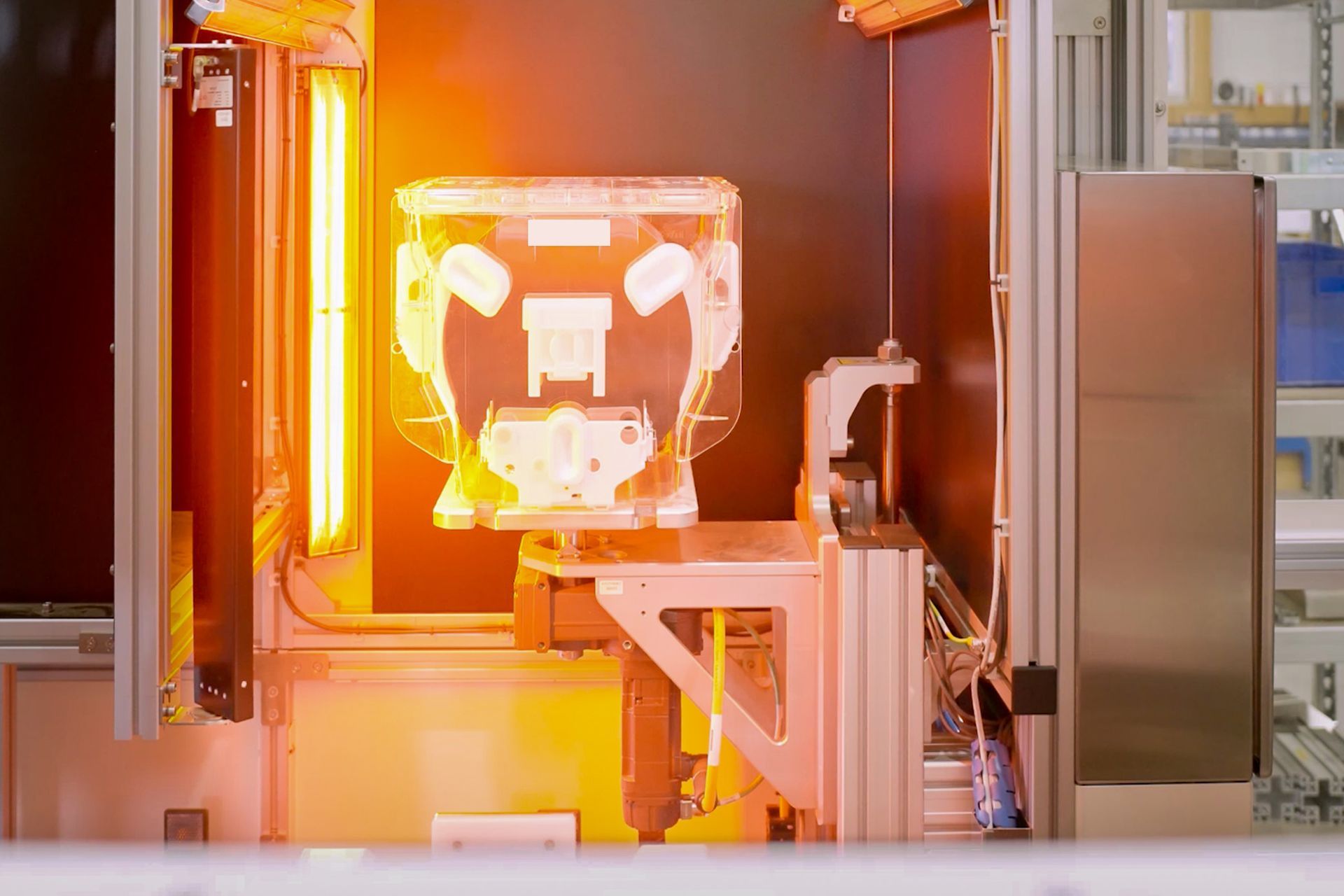

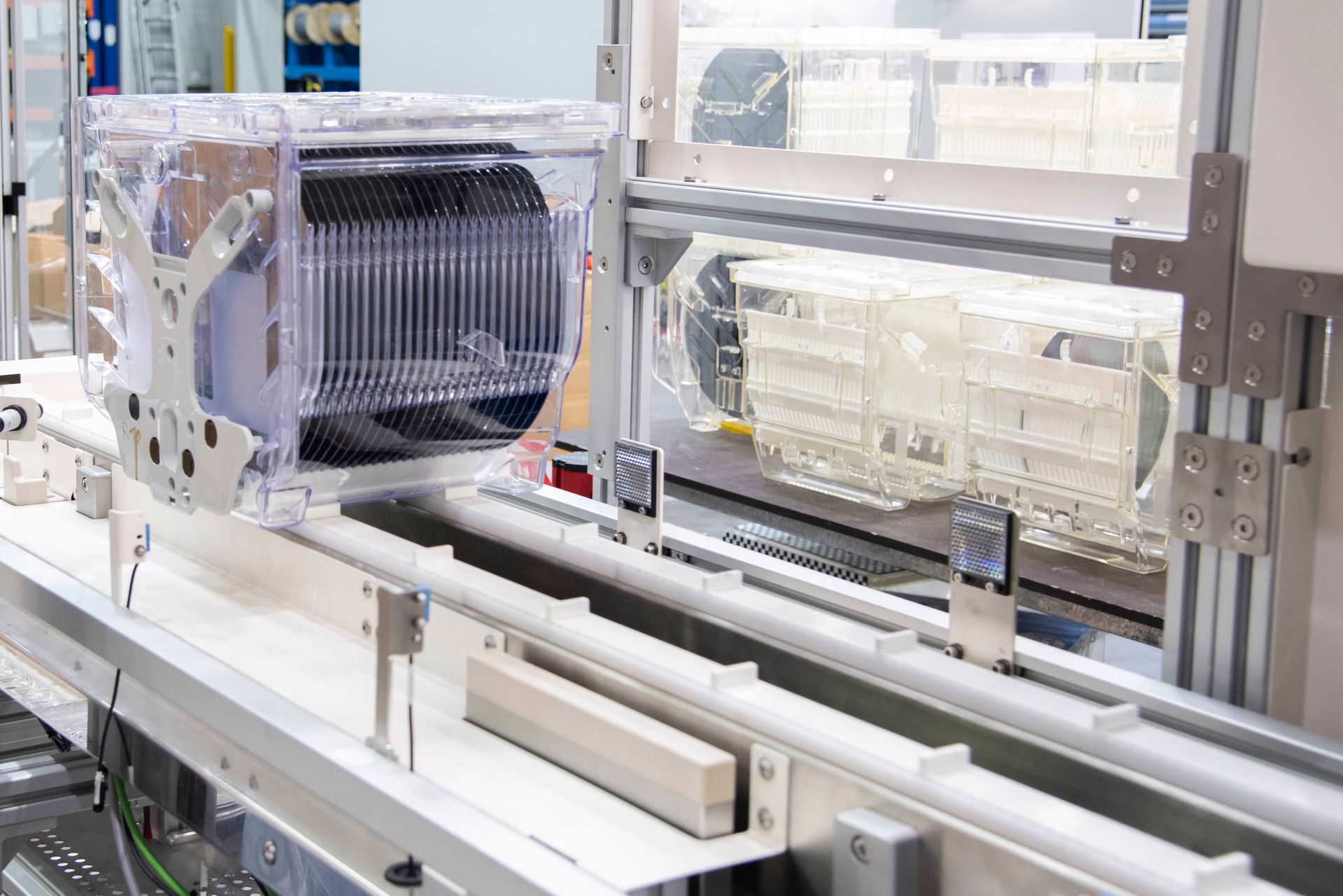

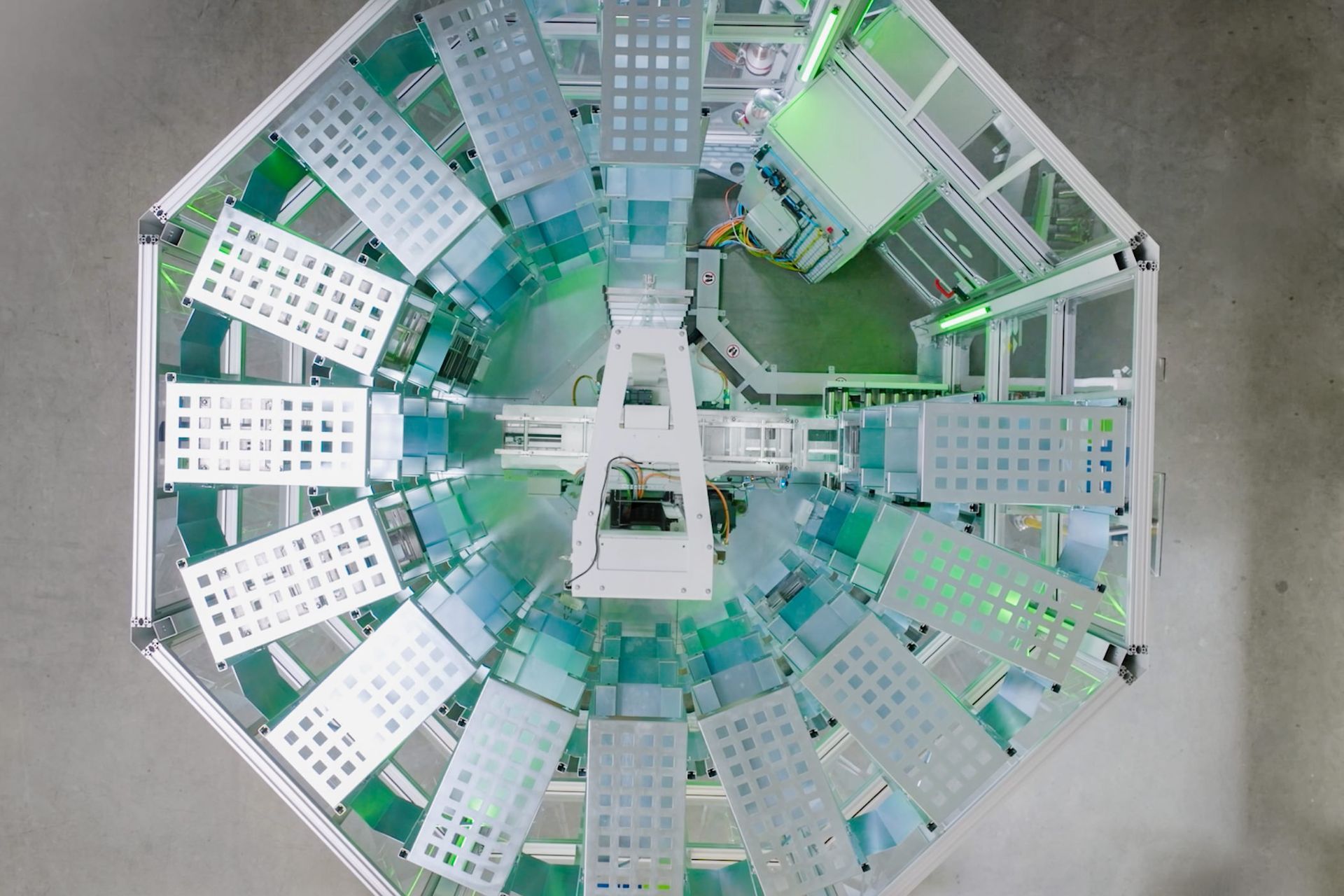

APOLLU

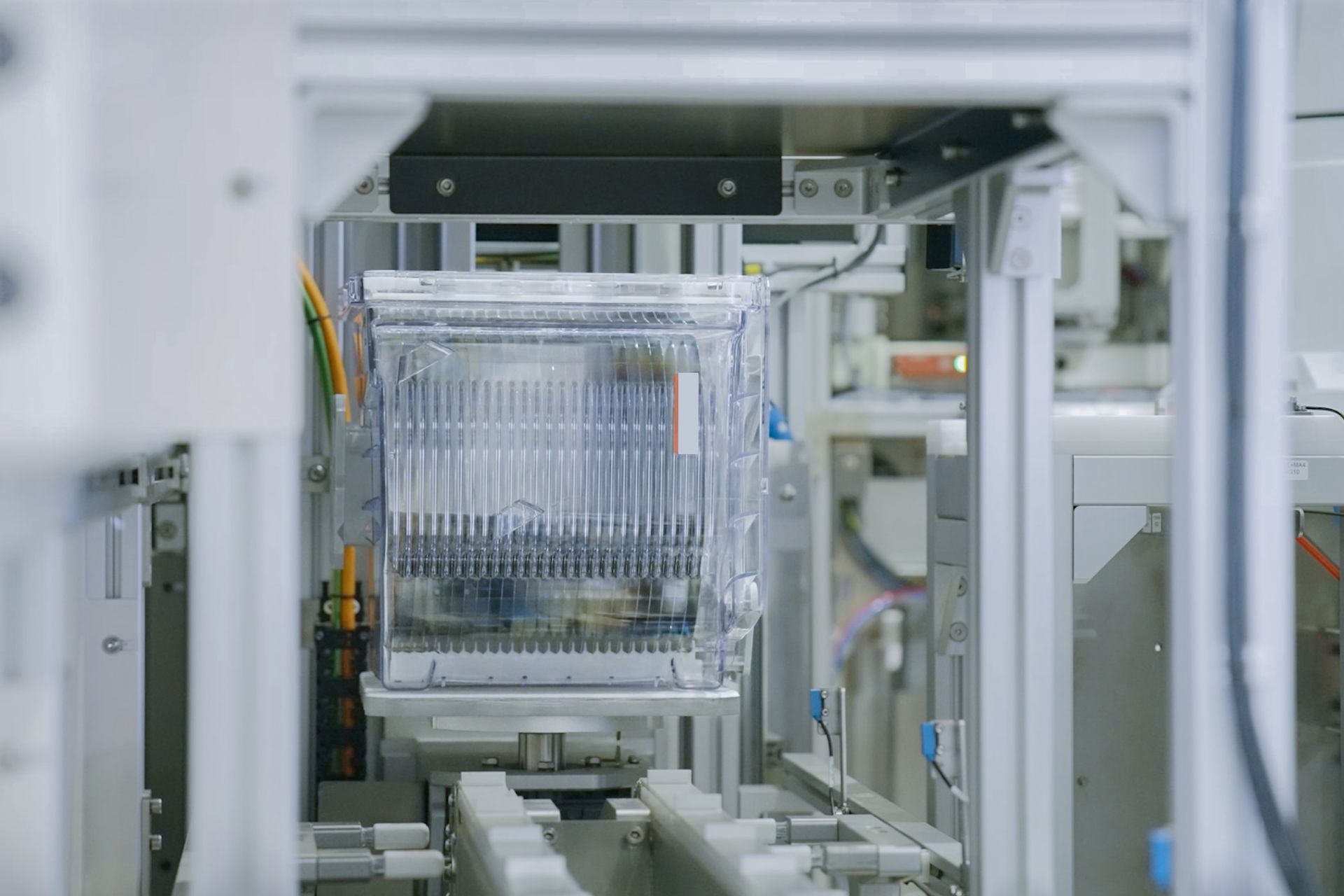

Automatisiertes Handling für Polier- und Läpp-Prozesse

Die Handhabung von Wafern während der Polier- und Läppprozesse ist ein kritischer Punkt in der Halbleiterfertigung. Hier entscheidet sich, ob Ihre Produkte höchste Oberflächengüte und Maßgenauigkeit erreichen. Gleichzeitig bergen manuelle Eingriffe ein hohes Risiko für Schäden und Verunreinigungen.

Apollu setzt genau hier an: Mit einem kamerabasierten Positionierungssystem, das Wafer automatisch erkennt und präzise handhabt, sowie einer schnellen Taktzeit sorgt es für maximale Effizienz und Prozesssicherheit. Die Lösung integriert sich nahtlos in Ihre bestehende Produktionslinie und unterstützt Wafergrößen von 150 bis 300 mm, unabhängig vom Maschinenhersteller.

Apollu erfüllt ISO-7-Standards für den Reinraumbetrieb und bietet eine schnelle Rüstzeit, um flexibel auf wechselnde Produktionsanforderungen zu reagieren. Das Ergebnis: Stabilität, Qualität und eine deutliche Entlastung Ihrer Mitarbeiter.

APOLLU

Automatisiertes Handling für Polier- und Läpp-Prozesse

Die Handhabung von Wafern während der Polier- und Läppprozesse ist ein kritischer Punkt in der Halbleiterfertigung. Hier entscheidet sich, ob Ihre Produkte höchste Oberflächengüte und Maßgenauigkeit erreichen. Gleichzeitig bergen manuelle Eingriffe ein hohes Risiko für Schäden und Verunreinigungen.

Apollu setzt genau hier an: Mit einem kamerabasierten Positionierungssystem, das Wafer automatisch erkennt und präzise handhabt, sowie einer schnellen Taktzeit sorgt es für maximale Effizienz und Prozesssicherheit. Die Lösung integriert sich nahtlos in Ihre bestehende Produktionslinie und unterstützt Wafergrößen von 150 bis 300 mm, unabhängig vom Maschinenhersteller.

Apollu erfüllt ISO-7-Standards für den Reinraumbetrieb und bietet eine schnelle Rüstzeit, um flexibel auf wechselnde Produktionsanforderungen zu reagieren. Das Ergebnis: Stabilität, Qualität und eine deutliche Entlastung Ihrer Mitarbeiter.

Sicherer Wafertransport

Kamerabasierte Positionierung verhindert Schäden

Höherer Durchsatz

Schnelles Be- und Entladen mit <20 Sekunden Taktzeit

Reinraum-Compliance

ISO-7-Standards garantieren ein sauberes Arbeitsumfeld

Maximale Diversität

Unterstützt diverse Wafer-Größen und Maschinentypen

APOLLU

Automatisiertes Handling für Polier- und Läpp-Prozesse

Apollu optimiert die Handhabung von Wafern während der Polier- und Läppprozesse. Mit einem kamerabasierten Positionierungssystem, das Wafer automatisch erkennt und präzise handhabt, sowie einer schnellen Taktzeit sorgt es für maximale Effizienz und Prozesssicherheit. Die Lösung integriert sich nahtlos in Ihre bestehende Produktionslinie und unterstützt Wafergrößen von 150 bis 300 mm, unabhängig vom Maschinenhersteller.

Apollu erfüllt ISO-7-Standards für den Reinraumbetrieb und bietet eine schnelle Rüstzeit, um flexibel auf wechselnde Produktionsanforderungen zu reagieren. Das Ergebnis: Stabilität, Qualität und eine deutliche Entlastung Ihrer Mitarbeiter.

Sicherer Wafertransport

Kamerabasierte Positionierung verhindert Schäden

Höherer Durchsatz

Schnelles Be- und Entladen mit <20 Sekunden Taktzeit

Reinraum-Compliance

ISO-7-Standards garantieren ein sauberes Arbeitsumfeld

Maximale Diversität

Unterstützt diverse Wafer-Größen und Maschinentypen

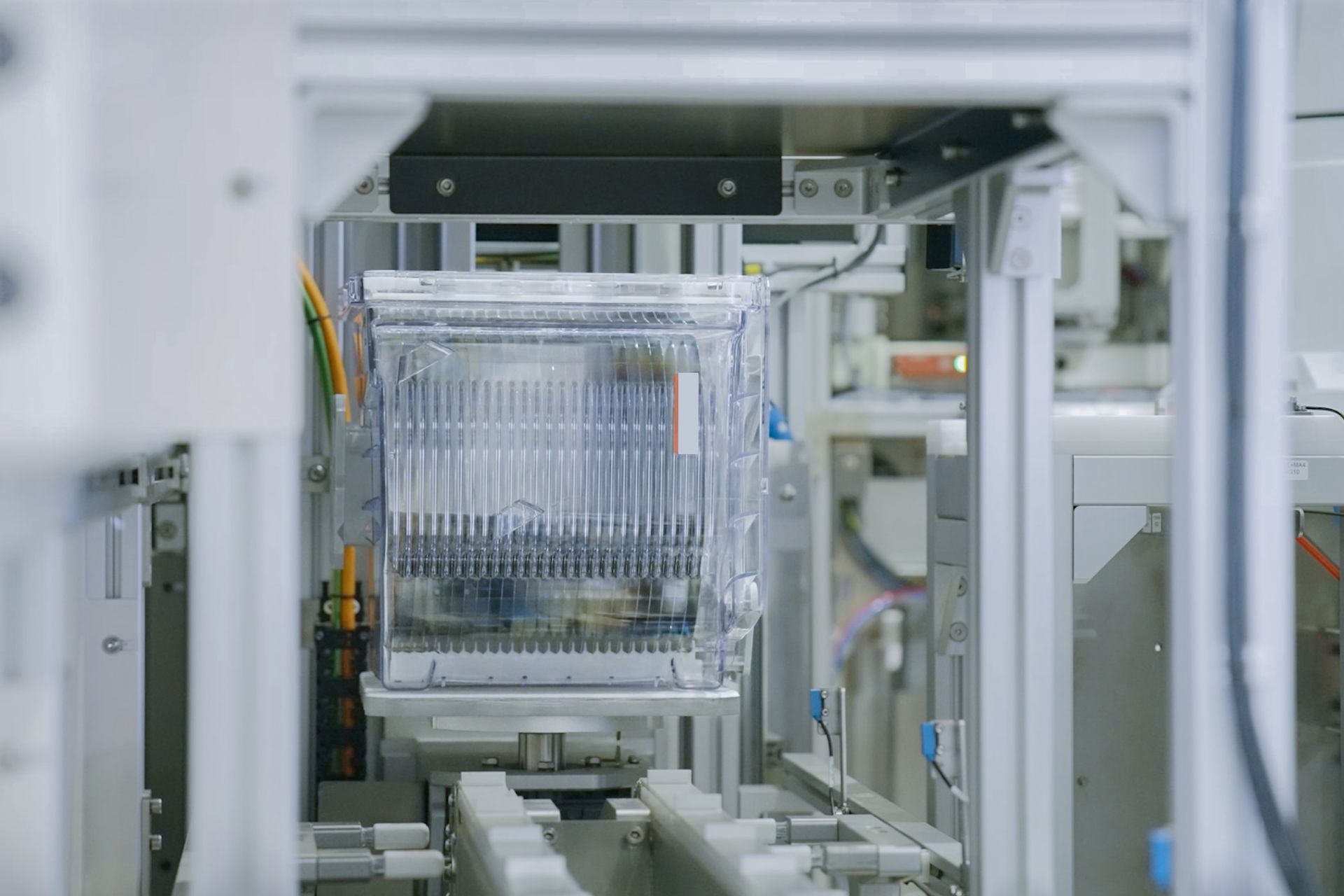

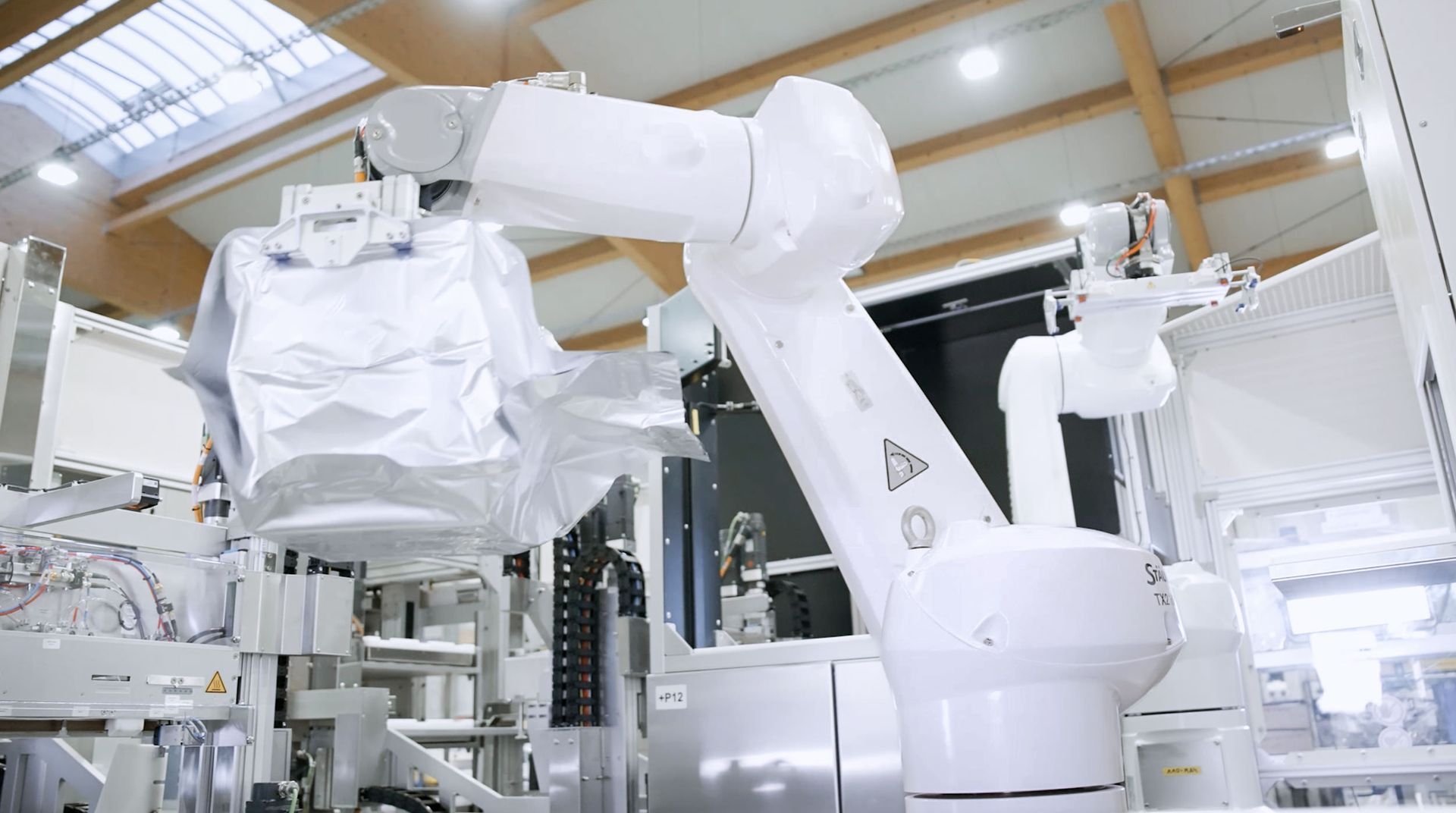

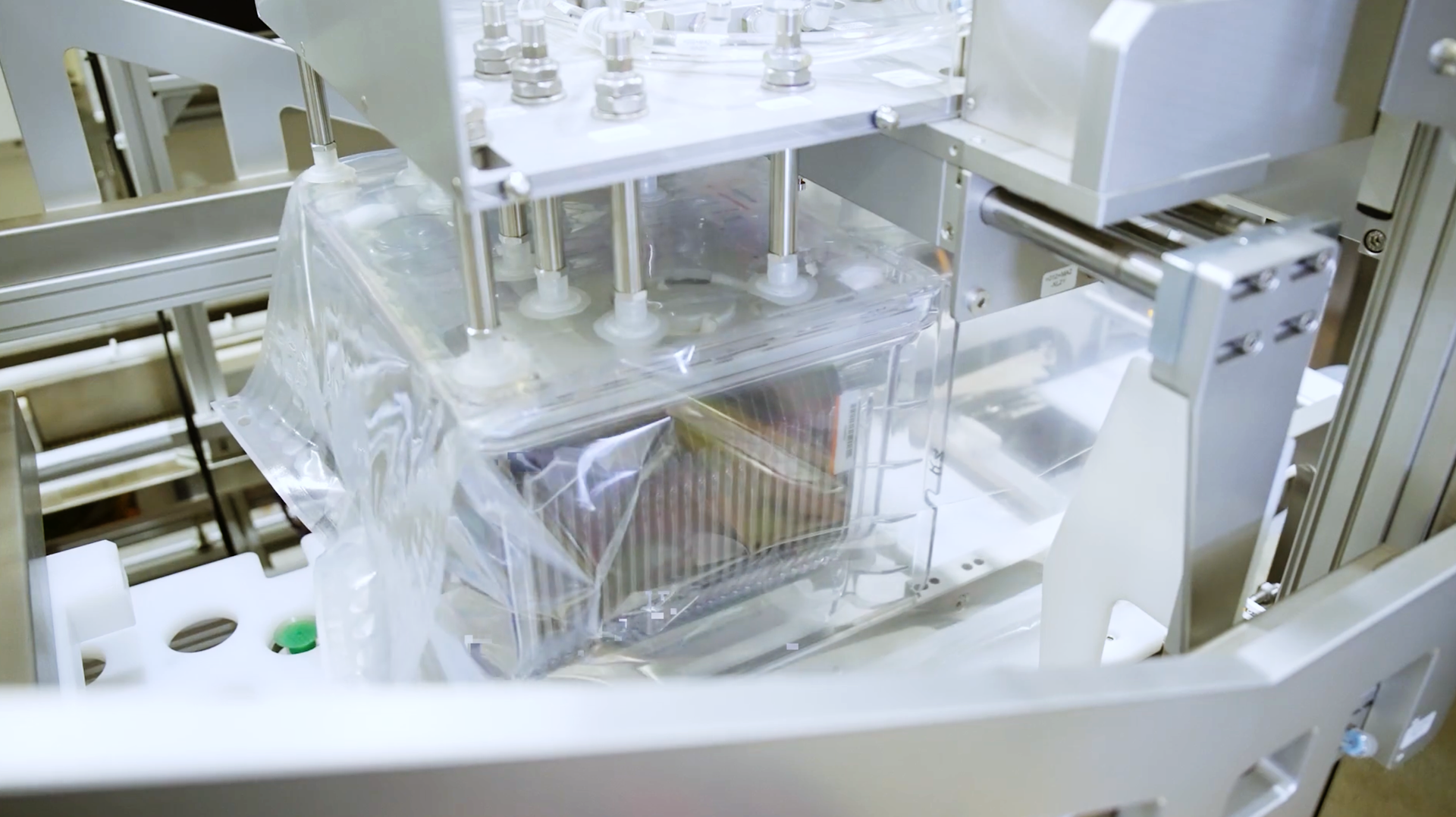

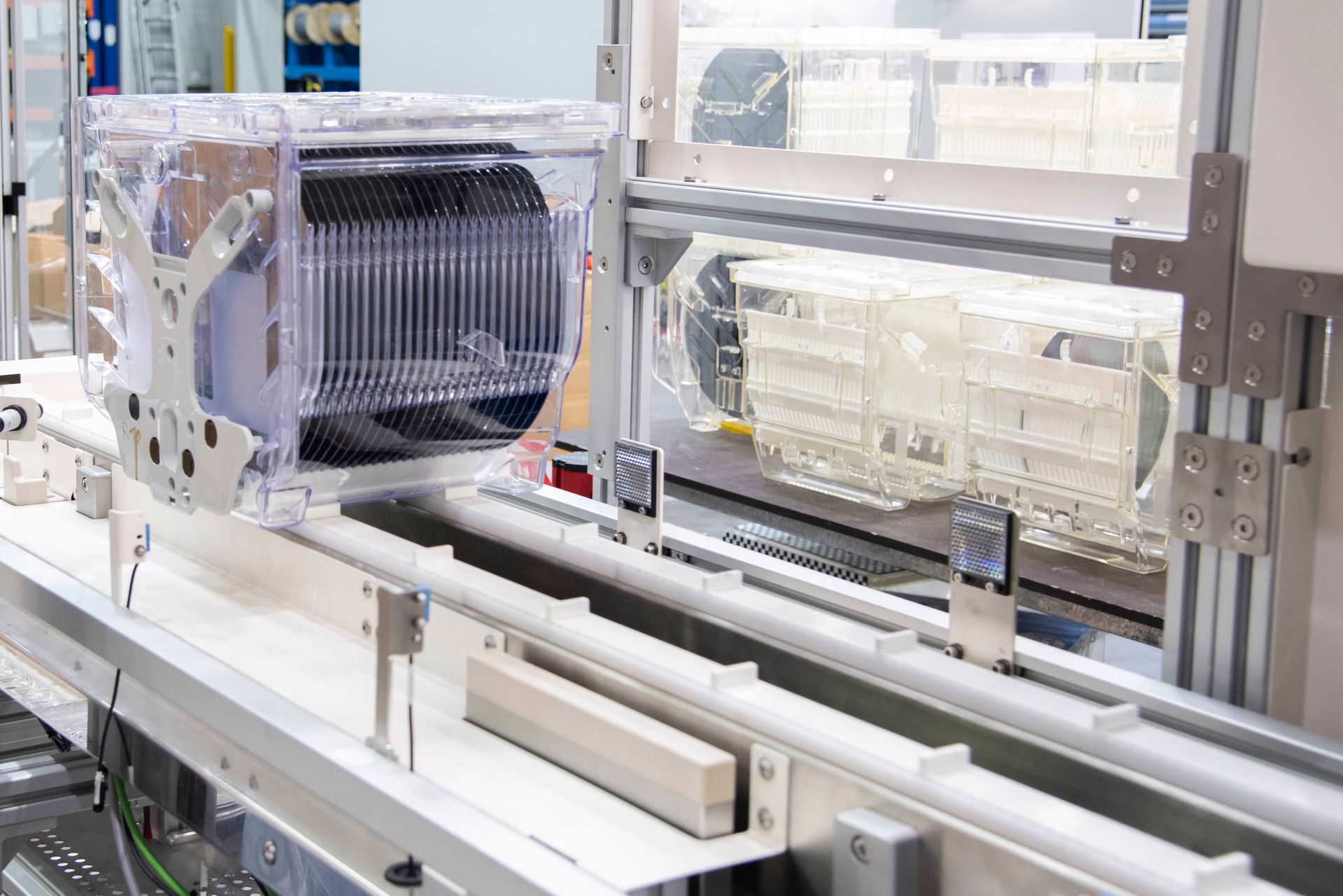

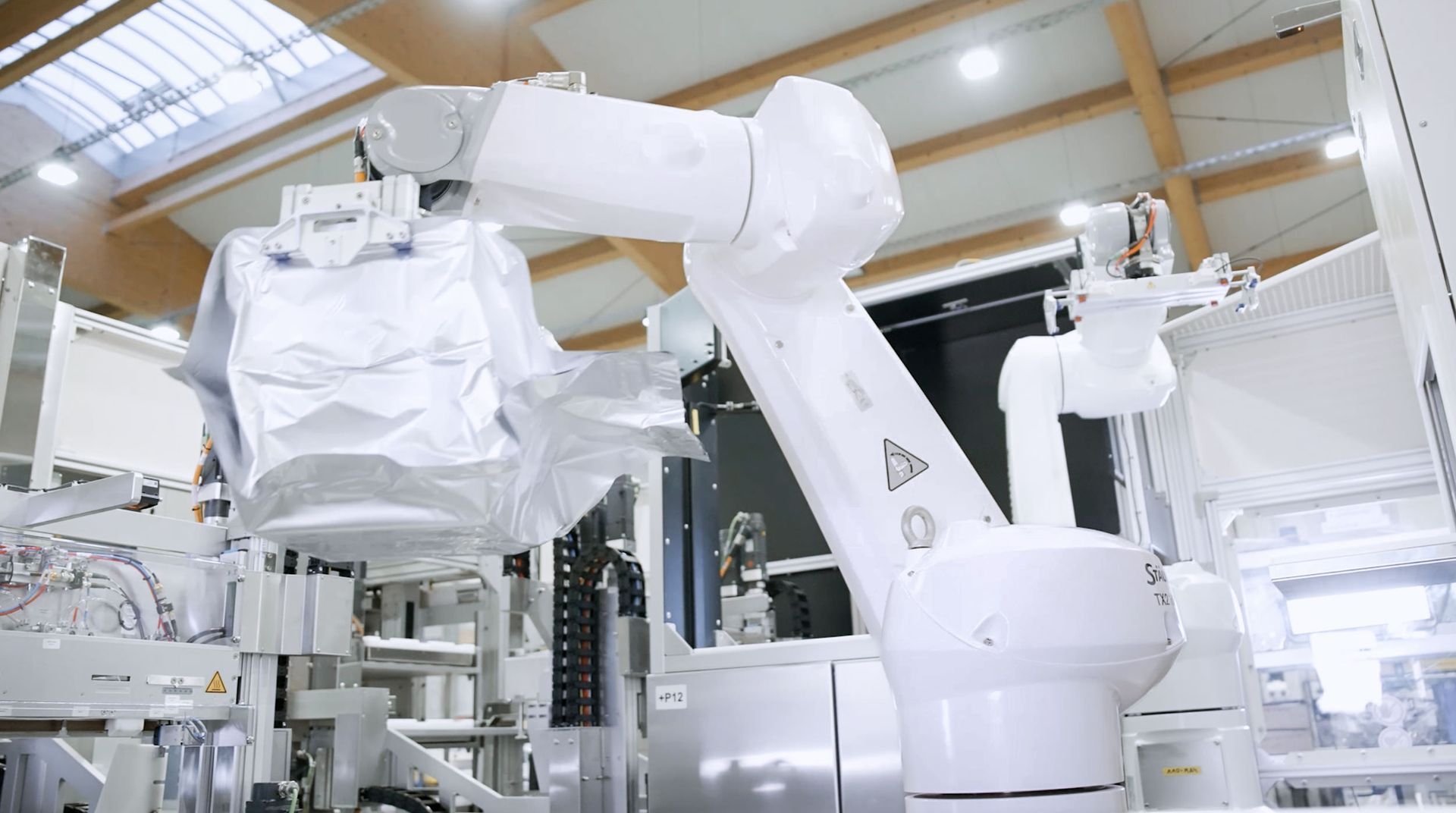

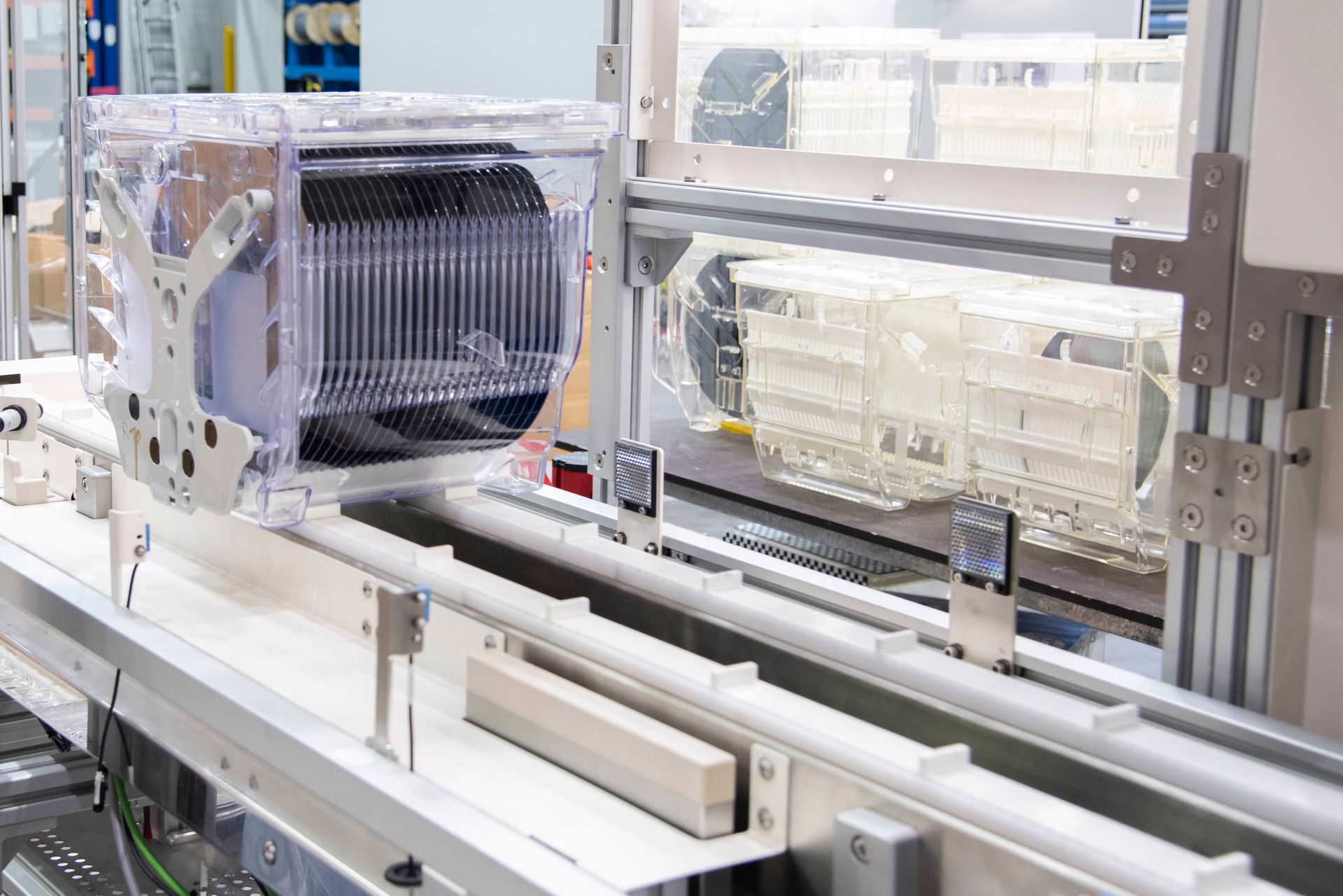

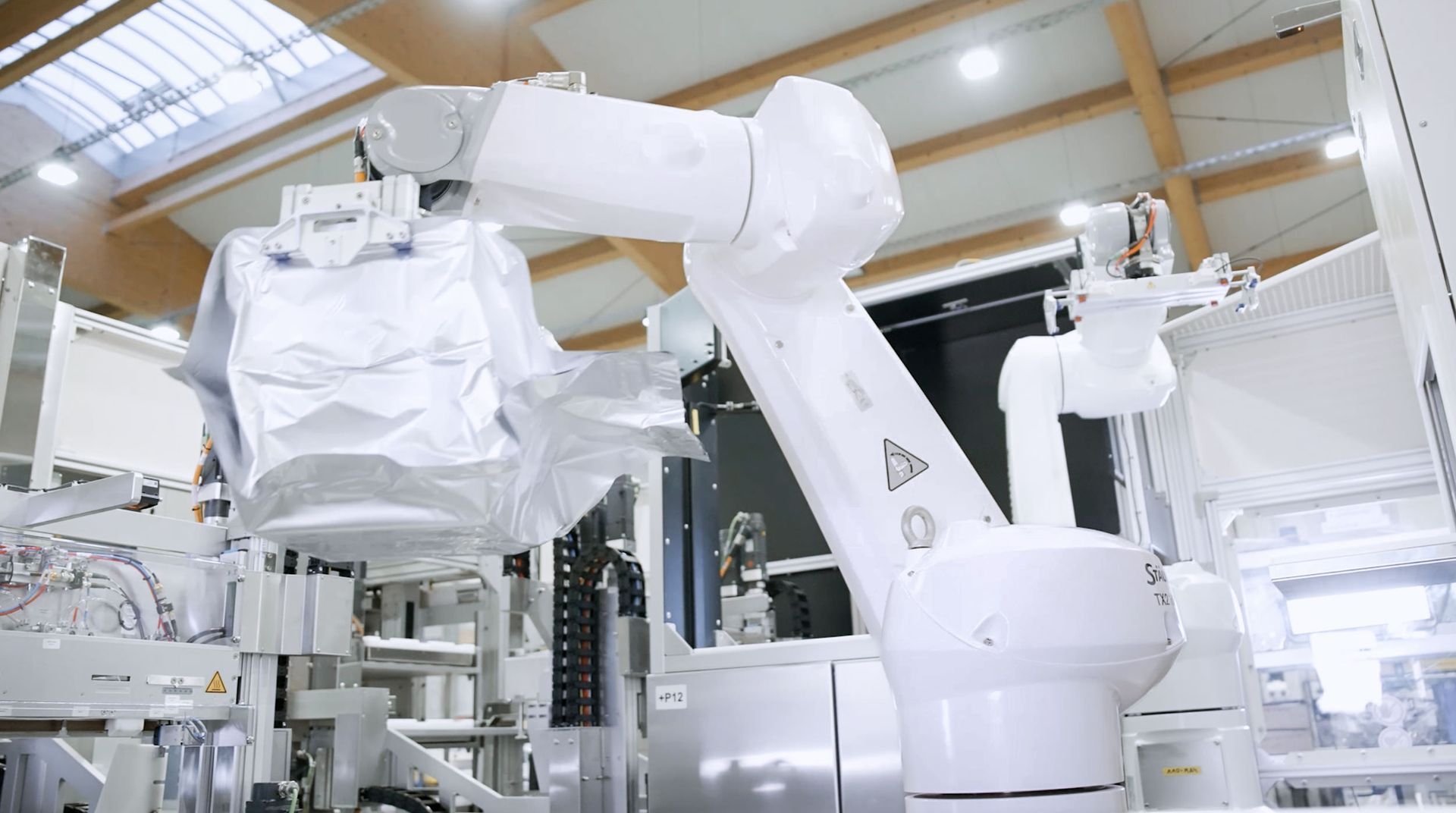

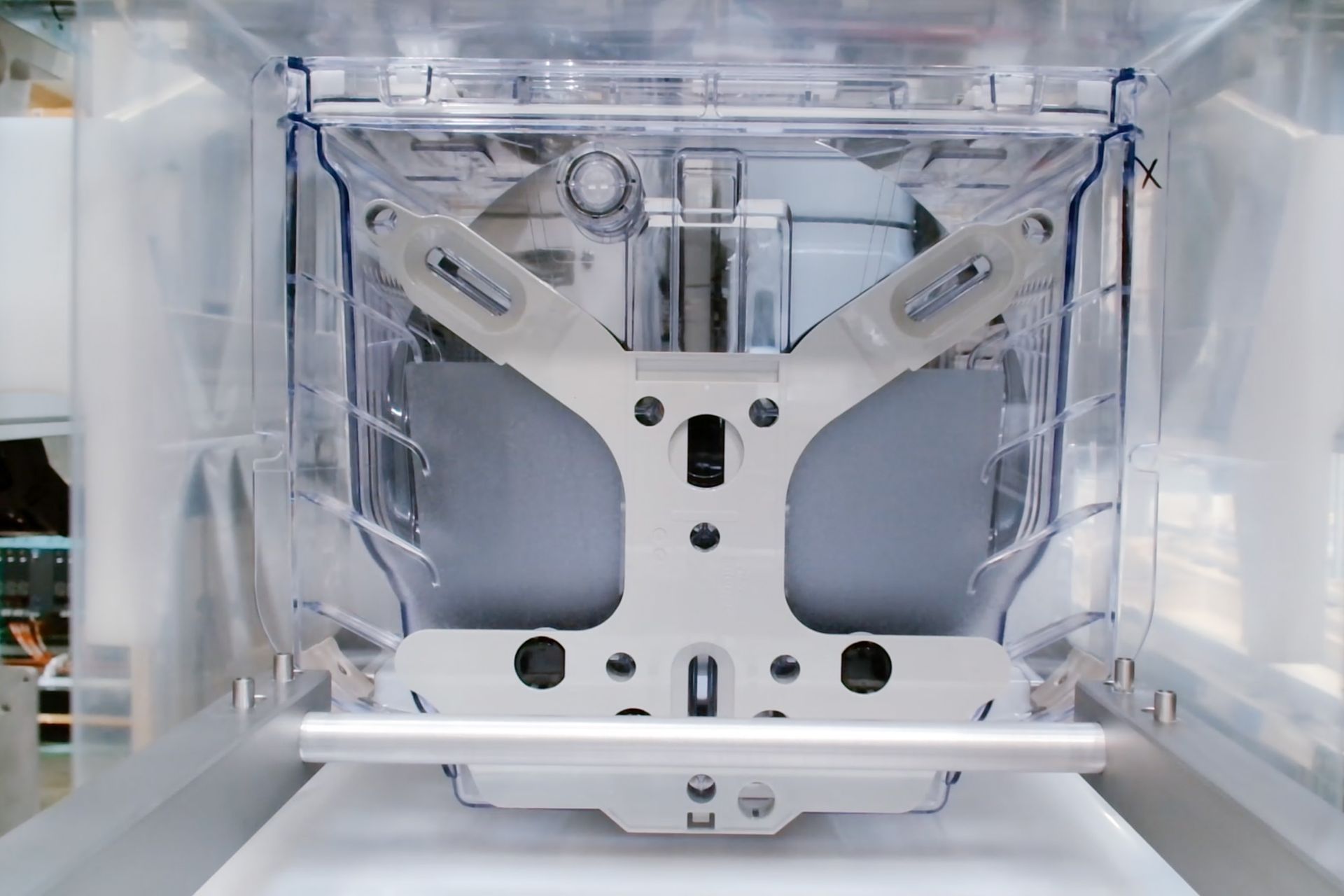

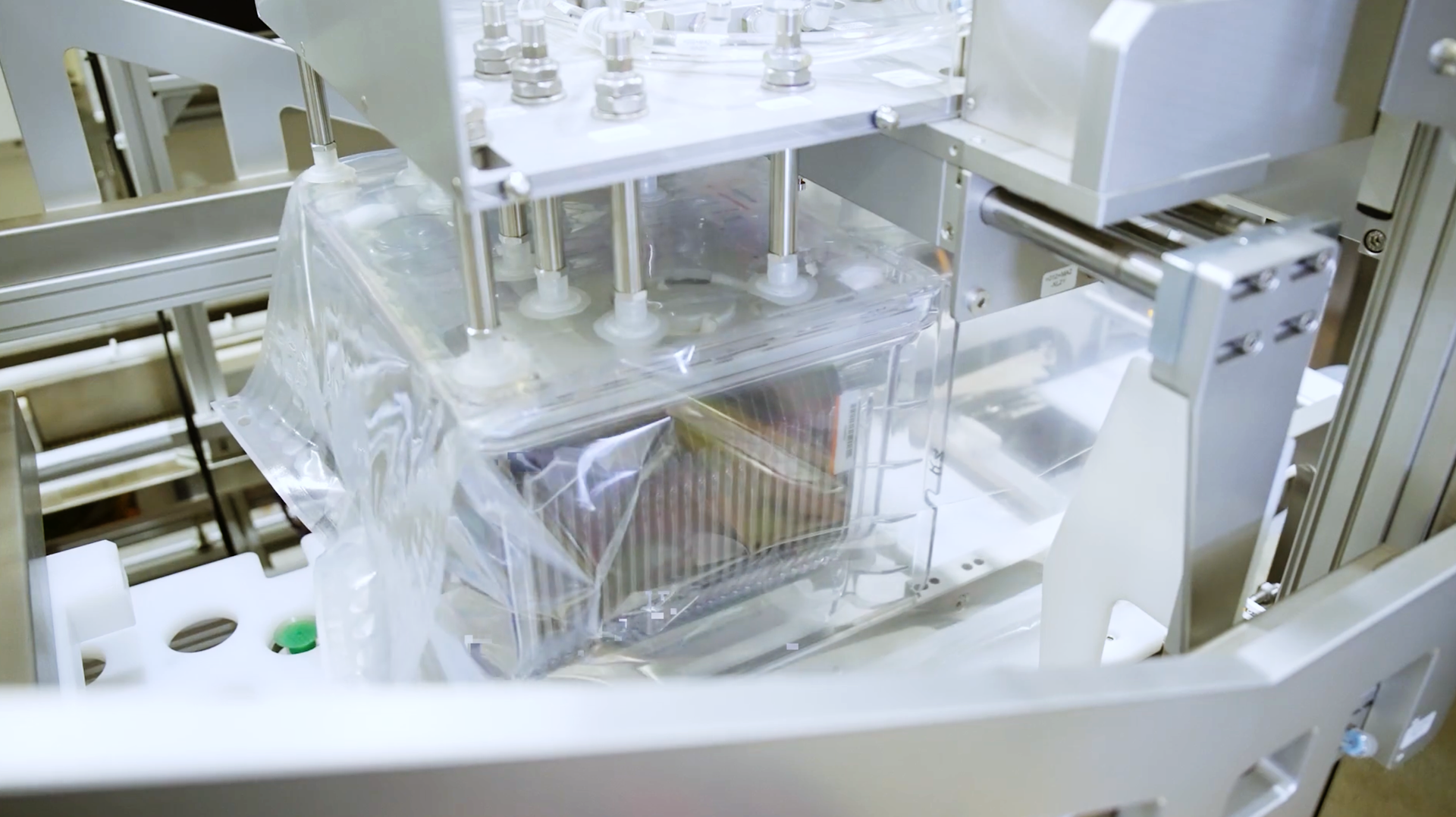

AUTO BAGGING TOOL (ABT)

Vollautomatisierte Verpackungsanlage für FOSBs, FOUPs & andere Wafer-Carrier

Die Verpackung von Front-Opening Shipping Boxes (FOSBs) und Front-Opening-Universal-Pods (FOUPs) ist ein zentraler Schritt in der Halbleiterfertigung, bei dem höchste Präzision und Sicherheit gefordert sind.

Unser ABT-System automatisiert den gesamten Verpackungsprozess – von der Identifikation über die Dichtheitsprüfung bis zur Etikettierung – und gewährleistet eine fehlerfreie und effiziente Handhabung.

Das System arbeitet mit einer Code-Identifikation, die sicherstellt, dass jede FOSB & FOUP den richtigen Wafern zugeordnet ist. Automatisierte Prüfmechanismen wie Cross-Slot-Checks und 100%-Dichtheitsprüfungen minimieren das Risiko von Transportschäden. Eine integrierte Etikettierung sorgt dafür, dass die Verpackung den höchsten Standards entspricht und alle Informationen sauber dokumentiert sind.

Dank seiner SECS/GEM-Kompatibilität lässt sich das ABT-System nahtlos in bestehende Produktionslinien integrieren, ohne umfangreiche Anpassungen vorzunehmen. Es ist ideal für Hersteller, die großen Wert auf Geschwindigkeit, Sicherheit und Reinraumstandards legen.

100% Dichtheitsgarantie

Schützt Wafer während Transport und Lagerung

Optimiert für Großserien

Minimale Zykluszeiten für min. 300 FOSBs / Tag

Garantierte Produktqualität

Cross-Slot-Checks für präzise Qualitätskontrollen

Nahtlose Datenintegration

Synchronisation zu Host-Systemen durch SECS / GEM

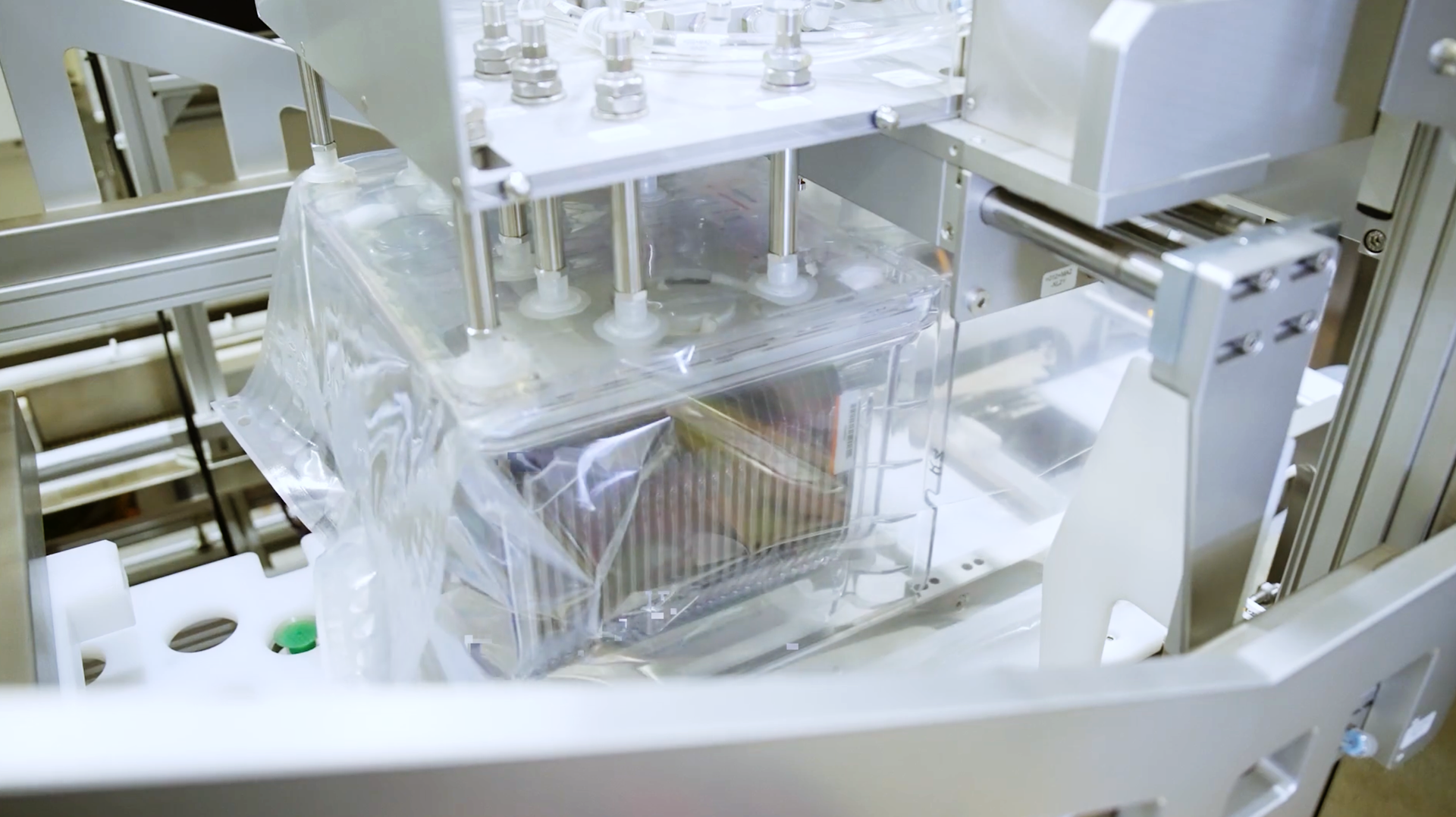

MANUAL BAGGING TOOL (MBT)

Halbautomatische Verpackung für kleinere FOSB & FOUP Chargen

Das MBT-System richtet sich an Produktionslinien, die Flexibilität bei wechselnden Anforderungen und kleineren Chargen benötigen. Im Gegensatz zum ABT-System kombiniert MBT manuelle Eingriffe mit automatisierten Kernprozessen, was insbesondere für Testchargen, Prototypen und Sonderanfertigungen entscheidend ist.

Dank seiner kompakten Bauweise und einfachen Bedienbarkeit ist das MBT-System ideal für Unternehmen, die ohne großen Investitionsaufwand ihre Verpackungsprozesse effizienter gestalten möchten. Auch bei kleineren Stückzahlen gewährleistet es dieselben hohen Standards wie in der Großserienproduktion, einschließlich automatisierter Dichtheitsprüfungen und flexibler Behälteranpassung.

Ideale Testbedingungen

Ideal für Prototypen, Testchargen und Sonderanfertigungen

Reduzierte Kosten

Halbautomatik senkt Investitions- und Betriebskosten

Benutzerfreundlich

Zentraler Punkt für Material- & Logistikmanagement

Platzsparend

Integration in bestehende Produktionsumgebungen

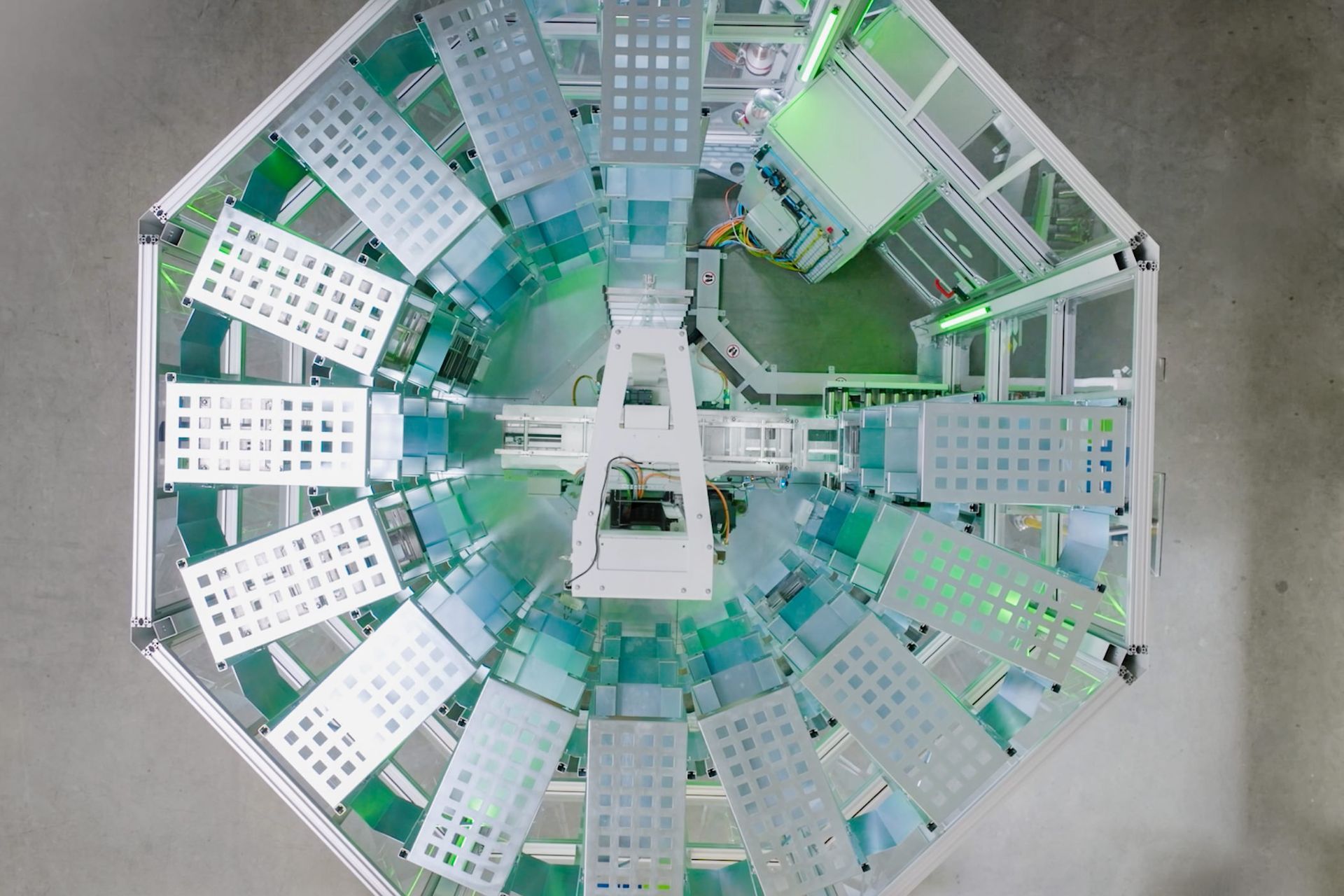

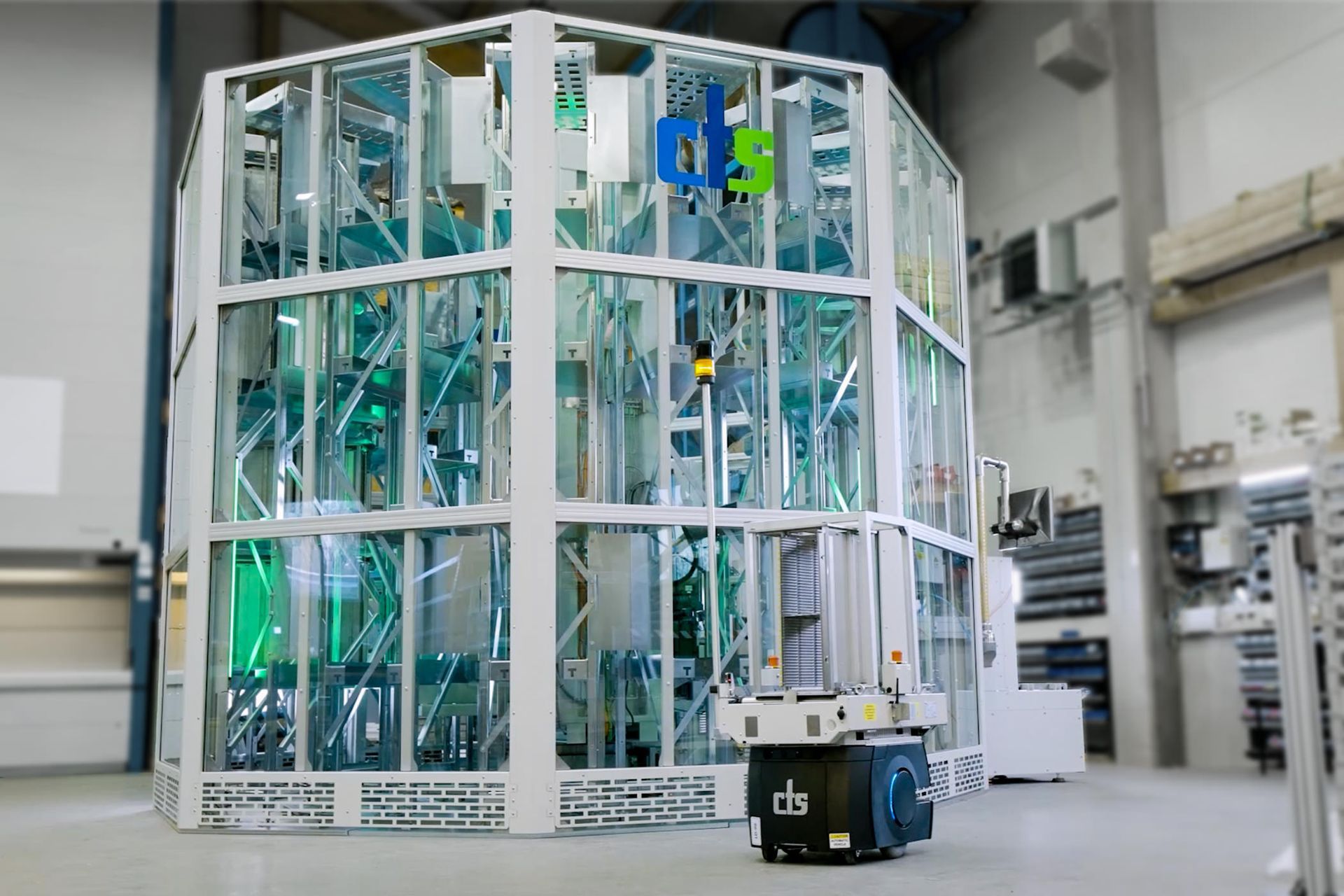

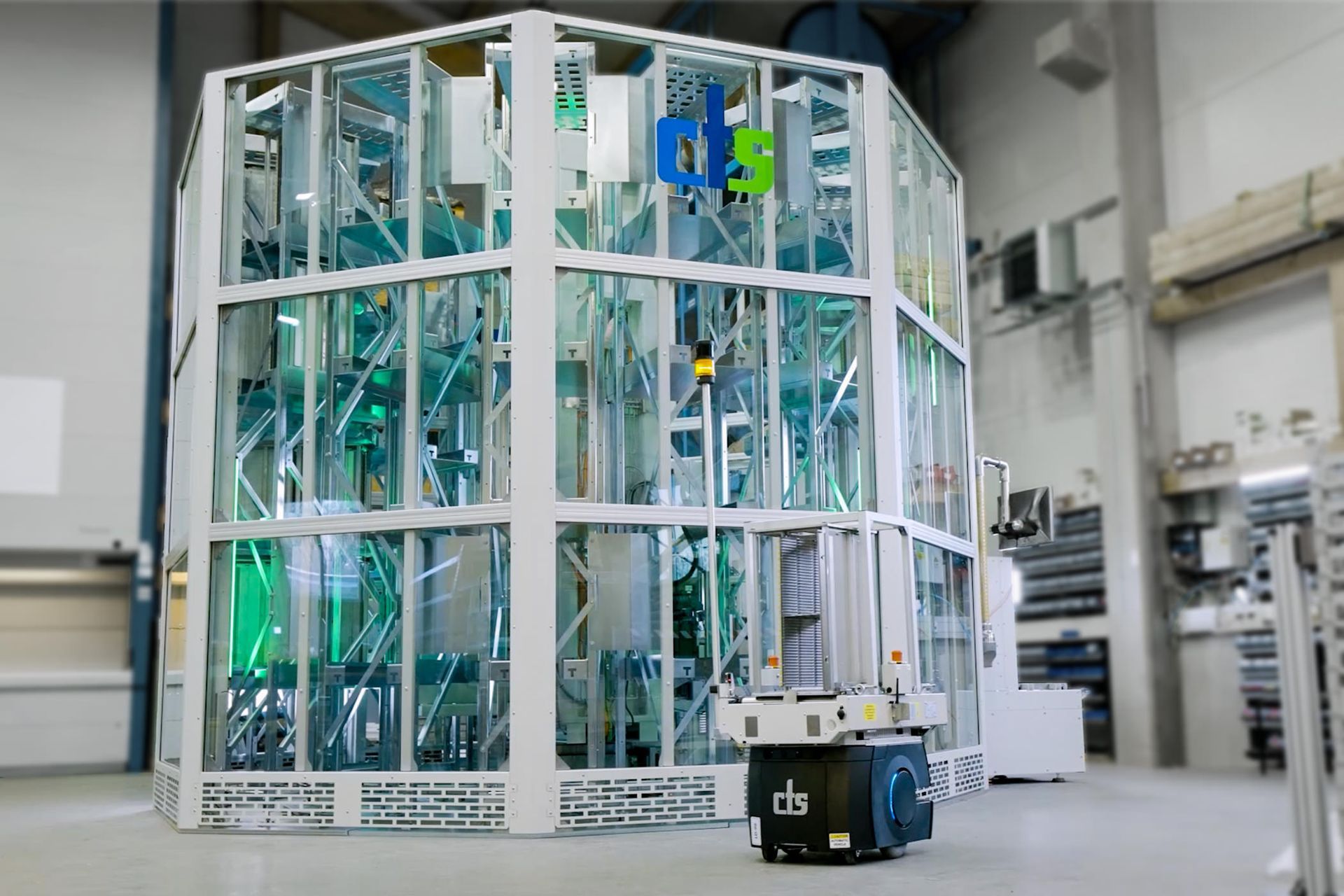

SMART WAREHOUSE / MINI

Optimale Lagerung von Halbleiter-komponenten bei begrenztem Platz

Die Halbleiterproduktion verlangt höchste Präzision – auch bei der Lagerung sensibler Komponenten wie FOSB, FOUP und Waferboxen.

Unser Smart Warehouse / Mini ist speziell darauf ausgelegt, diese kritischen Materialien platzsparend und sicher zu organisieren. Es bietet vollautomatisierte Ein- und Ausgangsschnittstellen, die den Materialfluss beschleunigen, und ermöglicht eine Echtzeitverfolgung jedes Behälters. Dank seiner modularen Bauweise kann es flexibel an wachsende Anforderungen angepasst werden und passt bei Bedarf auch in Reinraumumgebungen.

Optimaler Schutz

Sichere Handhabung empfindlicher Waferboxen / FOSB / FOUP

Dynamische Anschlüsse

Materialein- und Ausgang werden optimiert

Nahtlose Integration

Optimal angepasst für bestehende Fabriklayouts

Weniger kritische Pfade

Kurzzeitpuffer an der Produktionslinie

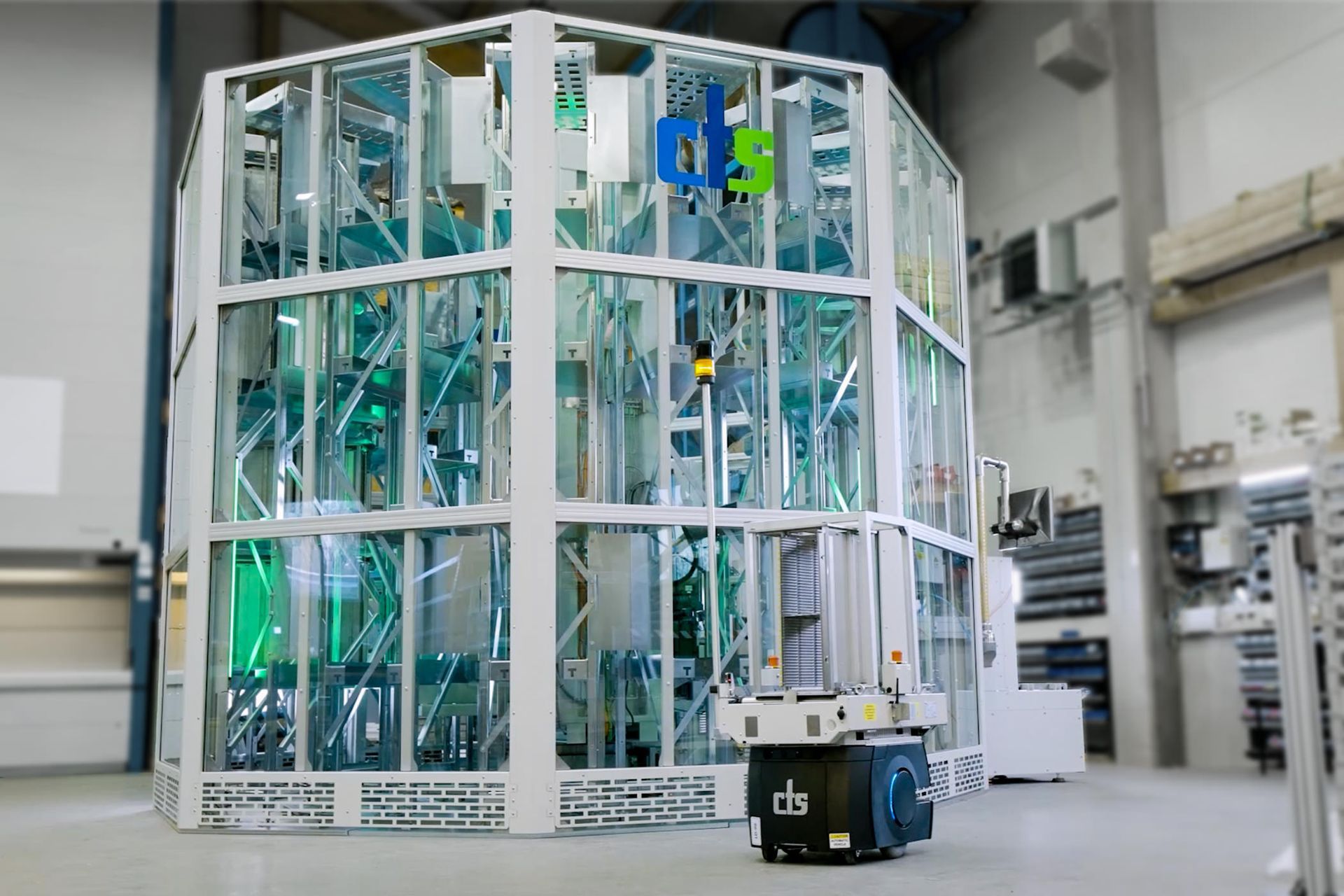

SMART WAREHOUSE / BIG

Maximale Kapazität für FOSB, FOUP und Waferboxen

Die Halbleiterproduktion steht unter wachsendem Druck, mit globaler Konkurrenz Schritt zu halten und gleichzeitig höchste Qualitäts- und Effizienzstandards einzuhalten.

Mit unserem Smart Warehouse / Big unterstützen wir Unternehmen dabei, Ihre Produktionslinien zuverlässig mit FOSB, FOUP und Waferboxen zu versorgen – selbst bei steigenden Anforderungen und kurzen Lieferzeiten.

Mit skalierbaren Kapazitäten, automatisierten Materialflüssen und einem platzsparenden Design optimieren wir Ihre Lagerprozesse und minimieren Materialengpässe. So bleibt Ihre Produktion flexibel und effizient, auch in einem dynamischen Marktumfeld.

Skalierbare Lagerkapazitäten

Verwaltung von 400 bis 2900+ Einheiten

(FOSB, FOUP, Waferboxen)

Maximale Flexibilität

Min: 8,5m x 4,5m x 4,5m

Max: 20m x 4,5m x 8m

Effizienter Materialtransport

Anbindung an effiziente OHT Materialtransportsysteme

Automatisierte Logistik

Fortschrittliche Greifertechnologie sorgt für den Transport

AUTO BAGGING TOOL (ABT)

Vollautomatisierte Verpackungsanlage für FOSBs, FOUPs & andere Wafer-Carrier

Die Verpackung von Front-Opening Shipping Boxes (FOSBs) und Front-Opening-Universal-Pods (FOUPs) ist ein zentraler Schritt in der Halbleiterfertigung, bei dem höchste Präzision und Sicherheit gefordert sind. Unser ABT-System automatisiert den gesamten Verpackungsprozess – von der Identifikation über die Dichtheitsprüfung bis zur Etikettierung – und gewährleistet eine fehlerfreie und effiziente Handhabung.

Das System arbeitet mit einer Code-Identifikation, die sicherstellt, dass jede FOSB & FOUP den richtigen Wafern zugeordnet ist. Automatisierte Prüfmechanismen wie Cross-Slot-Checks und 100%-Dichtheitsprüfungen minimieren das Risiko von Transportschäden. Eine integrierte Etikettierung sorgt dafür, dass die Verpackung den höchsten Standards entspricht und alle Informationen sauber dokumentiert sind.

Dank seiner SECS/GEM-Kompatibilität lässt sich das ABT-System nahtlos in bestehende Produktionslinien integrieren, ohne umfangreiche Anpassungen vorzunehmen. Es ist ideal für Hersteller, die großen Wert auf Geschwindigkeit, Sicherheit und Reinraumstandards legen.

100% Dichtheitsgarantie

Schützt Wafer während Transport und Lagerung

Optimiert für Großserien

Minimale Zykluszeiten für min. 300 FOSBs / Tag

Garantierte Produktqualität

Cross-Slot-Checks für präzise Qualitätskontrollen

Nahtlose Datenintegration

Synchronisation zu Host-Systemen durch SECS / GEM

MANUAL BAGGING TOOL (MBT)

Halbautomatische Verpackung für kleinere FOSB & FOUP Chargen

Das MBT-System richtet sich an Produktionslinien, die Flexibilität bei wechselnden Anforderungen und kleineren Chargen benötigen. Im Gegensatz zum ABT-System kombiniert MBT manuelle Eingriffe mit automatisierten Kernprozessen, was insbesondere für Testchargen, Prototypen und Sonderanfertigungen entscheidend ist.

Dank seiner kompakten Bauweise und einfachen Bedienbarkeit ist das MBT-System ideal für Unternehmen, die ohne großen Investitionsaufwand ihre Verpackungsprozesse effizienter gestalten möchten. Auch bei kleineren Stückzahlen gewährleistet es dieselben hohen Standards wie in der Großserienproduktion, einschließlich automatisierter Dichtheitsprüfungen und flexibler Behälteranpassung.

Ideale Testbedingungen

Ideal für Prototypen, Testchargen und Sonderanfertigungen

Reduzierte Kosten

Halbautomatik senkt Investitions- und Betriebskosten

Benutzerfreundlich

Intuitive manuelle Eingriffe für wechselnde Anforderungen

Platzsparend

Integration in bestehende Produktionsumgebungen

SMART WAREHOUSE / MINI

Optimale Lagerung von Halbleiterkomponenten bei begrenztem Platz

Die Halbleiterproduktion verlangt höchste Präzision – auch bei der Lagerung sensibler Komponenten wie FOSB, FOUP und Waferboxen.

Unser Smart Warehouse / Mini ist speziell darauf ausgelegt, diese kritischen Materialien platzsparend und sicher zu organisieren. Es bietet vollautomatisierte Ein- und Ausgangsschnittstellen, die den Materialfluss beschleunigen, und ermöglicht eine Echtzeitverfolgung jedes Behälters. Dank seiner modularen Bauweise kann es flexibel an wachsende Anforderungen angepasst werden und passt bei Bedarf auch in Reinraumumgebungen.

Optimaler Schutz

Sichere Handhabung empfindlicher Waferboxen / FOSB / FOUP

Dynamische Anschlüsse

Materialein- und Ausgang werden optimiert

Nahtlose Integration

Optimal angepasst für bestehende Fabriklayouts

Weniger kritische Pfade

Kurzzeitpuffer an der Produktionslinie

SMART WAREHOUSE / BIG

Maximale Kapazität für FOSB, FOUP und Waferboxen

Die Halbleiterproduktion steht unter wachsendem Druck, mit globaler Konkurrenz Schritt zu halten und gleichzeitig höchste Qualitäts- und Effizienzstandards einzuhalten.

Mit unserem Smart Warehouse / Big unterstützen wir Unternehmen dabei, Ihre Produktionslinien zuverlässig mit FOSB, FOUP und Waferboxen zu versorgen – selbst bei steigenden Anforderungen und kurzen Lieferzeiten.

Mit skalierbaren Kapazitäten, automatisierten Materialflüssen und einem platzsparenden Design optimieren wir Ihre Lagerprozesse und minimieren Materialengpässe. So bleibt Ihre Produktion flexibel und effizient, auch in einem dynamischen Marktumfeld.

Skalierbare Lagerkapazitäten

Verwaltung von 400 bis 2900+ Einheiten

(FOSB, FOUP, Waferboxen)

Maximale Flexibilität

Min: 8,5m x 4,5m x 4,5m

Max: 20m x 4,5m x 8m

Effizienter Materialtransport

Anbindung an effiziente OHT Materialtransportsysteme

Automatisierte Logistik

Fortschrittliche Greifertechnologie sorgt für den Transport

Kamerabasierte Positionierung verhindert Schäden

Schnelles Be- und Entladen mit <20 Sekunden Taktzeit

ISO-7-Standards garantieren ein sauberes Arbeitsumfeld

Unterstützt diverse Wafer-Größen und Maschinentypen

AUTO BAGGING TOOL (ABT)

Vollautomatisierte Verpackungsanlage für FOSBs, FOUPs & andere Waferboxen

Die Verpackung von Front-Opening Shipping Boxes (FOSBs) und Front-Opening-Universal-Pods (FOUPs) ist ein zentraler Schritt in der Halbleiterfertigung, bei dem höchste Präzision und Sicherheit gefordert sind. Unser ABT-System automatisiert den gesamten Verpackungsprozess – von der Identifikation über die Dichtheitsprüfung bis zur Etikettierung – und gewährleistet eine fehlerfreie und effiziente Handhabung.

Das System arbeitet mit einer Code-Identifikation, die sicherstellt, dass jede FOSB & FOUP den richtigen Wafern zugeordnet ist. Automatisierte Prüfmechanismen wie Cross-Slot-Checks und 100%-Dichtheitsprüfungen minimieren das Risiko von Transportschäden. Eine integrierte Etikettierung sorgt dafür, dass die Verpackung den höchsten Standards entspricht und alle Informationen sauber dokumentiert sind.

Dank seiner SECS/GEM-Kompatibilität lässt sich das ABT-System nahtlos in bestehende Produktionslinien integrieren, ohne umfangreiche Anpassungen vorzunehmen. Es ist ideal für Hersteller, die großen Wert auf Geschwindigkeit, Sicherheit und Reinraumstandards legen.

Schutz für Wafer durch 100% Dichtheitsprüfung

Minimale Zykluszeiten für min. 300 FOSBs / Tag

Cross-Slot-Checks für präzise Qualitätskontrollen

Synchronisation zu Host-Systemen durch SECS / GEM

MANUAL BAGGING TOOL (MBT)

Halbautomatische Verpackung für kleinere FOSB & FOUP Chargen

Das MBT-System richtet sich an Produktionslinien, die Flexibilität bei wechselnden Anforderungen und kleineren Chargen benötigen. Im Gegensatz zum ABT-System kombiniert MBT manuelle Eingriffe mit automatisierten Kernprozessen, was insbesondere für Testchargen, Prototypen und Sonderanfertigungen entscheidend ist.

Dank seiner kompakten Bauweise und einfachen Bedienbarkeit ist das MBT-System ideal für Unternehmen, die ohne großen Investitionsaufwand ihre Verpackungsprozesse effizienter gestalten möchten. Auch bei kleineren Stückzahlen gewährleistet es dieselben hohen Standards wie in der Großserienproduktion, einschließlich automatisierter Dichtheitsprüfungen und flexibler Behälteranpassung.

Ideal für Prototypen, Tests & Sonderanfertigungen

Halbautomatische Prozesse reduzieren Investitionskosten

Intuitive manuelle Eingriffe für alle Anforderungen

Platzsparende Integration in Produktionsumgebungen

SMART WAREHOUSE / MINI

Optimale Lagerung von Halbleiterkomponenten bei begrenztem Platz

Die Halbleiterproduktion verlangt höchste Präzision – auch bei der Lagerung sensibler Komponenten wie FOSB, FOUP und Waferboxen.

Unser Smart Warehouse / Mini ist speziell darauf ausgelegt, diese kritischen Materialien platzsparend und sicher zu organisieren. Es bietet vollautomatisierte Ein- und Ausgangsschnittstellen, die den Materialfluss beschleunigen, und ermöglicht eine Echtzeitverfolgung jedes Behälters. Dank seiner modularen Bauweise kann es flexibel an wachsende Anforderungen angepasst werden und passt bei Bedarf auch in Reinraumumgebungen.

Sichere Handhabung empfindlicher Waferboxen

Dynamische Anschlüsse für Ein- & Ausgang

Tracking & Tracing für Genauigkeit in Echtzeit

Nahtlose Integration in bestehende Fabriklayouts

SMART WAREHOUSE / BIG

Maximale Kapazität für FOSB, FOUP und Waferboxen

Die Halbleiterproduktion steht unter wachsendem Druck, mit globaler Konkurrenz Schritt zu halten und gleichzeitig höchste Qualitäts- und Effizienzstandards einzuhalten.

Mit unserem Smart Warehouse / Big unterstützen wir Unternehmen dabei, Ihre Produktionslinien zuverlässig mit FOSB, FOUP und Waferboxen zu versorgen – selbst bei steigenden Anforderungen und kurzen Lieferzeiten.

Mit skalierbaren Kapazitäten, automatisierten Materialflüssen und einem platzsparenden Design optimieren wir Ihre Lagerprozesse und minimieren Materialengpässe. So bleibt Ihre Produktion flexibel und effizient, auch in einem dynamischen Marktumfeld.

Verwaltung von 400 bis 2900+ Einheiten

(FOSB, FOUP, Waferboxen)

Min: 8,5m x 4,5m x 4,5m

Max: 20m x 4,5 m x 8m

Anbindung an effiziente OHT Materialtransportsysteme

Platzsparend mit fortschrittlicher Greifertechnologie

Häufig gestellte Fragen

Sie haben noch Fragen zur Smart Semiconductor Fabrication, die wir auf dieser Seite nicht beantworten konnten? Werfen Sie einen Blick in unseren FAQ-Bereich, um Antworten auf die häufigsten Fragen zu unseren Produkten und Services aus dem Portfolio der Smart Semicon Fab zu finden. Oder kontaktieren Sie uns direkt.

Warum ist Automatisierung in der Halbleiterfertigung so wichtig?

Die Halbleiterindustrie steht unter enormem Druck: hohe Qualitätsanforderungen, empfindliche Materialien und straffe Zeitpläne. Manuelle Prozesse sind fehleranfällig und ineffizient. Unsere Smart Semicon Fab Lösungen optimieren die gesamte Produktion – von der Wafer-Handhabung bis zur Verpackung – und sorgen für höchste Präzision, Stabilität und Effizienz.

Wie hilft CTS dabei, unsere Abhängigkeit von globalen Lieferketten zu reduzieren?

Mit maßgeschneiderten Maschinen und modularen Automatisierungslösungen schaffen wir Unabhängigkeit. Unsere Lösungen optimieren Ihre Prozesse vor Ort, verringern Materialverluste und steigern Ihre eigene Fertigungseffizienz – damit Sie weniger von externen Zulieferern abhängig sind.

Ist Ihr System flexibel genug, um sich an zukünftige Marktveränderungen anzupassen?

Ja! Unsere Lösungen sind modular und skalierbar. Sie können bestehende Systeme erweitern, neue Wafergrößen verarbeiten und bei steigender Nachfrage Ihre Produktionskapazität flexibel ausbauen – ohne grundlegende Neuinvestitionen.

Unser größtes Problem ist der manuelle Umgang mit Wafern – wie verhindert Apollu Schäden und Verunreinigungen?

Apollu nutzt kamerabasierte, berührungslose Erkennung und präzise Handhabung, um Wafer exakt zu erfassen und auszurichten. Dadurch werden Brüche, Kratzer und Kontaminationen minimiert, die sonst durch manuelle Prozesse entstehen könnten.

Welche Wafergrößen unterstützt Apollu?

Apollu ist universell für 150 mm bis 300 mm Wafer einsetzbar und lässt sich unabhängig vom Maschinenhersteller in Ihre Produktionslinie integrieren.

Wie verbessert Apollu unsere Produktionsgeschwindigkeit?

Apollu ermöglicht ein schnelles Be- und Entladen der Wafer in weniger als 20 Sekunden. Das bedeutet eine höhere Durchsatzrate, weniger Stillstandszeiten und eine bessere Auslastung Ihrer Fertigungsmaschinen.

Kann Apollu in Reinraumumgebungen eingesetzt werden?

Ja, Apollu erfüllt ISO-7-Standards und ist für den Reinraumbetrieb optimiert, sodass Ihre Fertigung den höchsten Qualitäts- und Sauberkeitsanforderungen entspricht.

Unsere Verpackungsprozesse sind zu langsam und fehleranfällig – wie kann das ABT-System helfen?

Das ABT-System automatisiert den gesamten Verpackungsprozess, von der Identifikation über die Dichtheitsprüfung bis hin zur Etikettierung. Dadurch werden Fehler eliminiert, Verpackungszeiten verkürzt und Transportschäden verhindert.

Ist ABT für große Produktionsmengen ausgelegt?

Ja! Das System ist für Großserien optimiert und kann bis zu 270 FOSB pro Tag verpacken, was die Effizienz erheblich steigert.

Lässt sich das ABT-System einfach in bestehende Produktionslinien integrieren?

Ja, ABT ist SECS/GEM-kompatibel und lässt sich nahtlos in Ihre bestehenden Host-Systeme integrieren, ohne umfangreiche Anpassungen.

Wir haben viele kleine Chargen und Sonderanfertigungen – ist MBT eine bessere Wahl für uns als ABT?

Genau! MBT wurde speziell für kleinere Chargen, Testproduktionen und Prototypen entwickelt. Es kombiniert manuelle Eingriffe mit automatisierten Kernprozessen, um maximale Flexibilität zu bieten.

Können wir mit MBT Kosten sparen?

Ja! Durch den halbautomatischen Prozess reduzieren Sie Investitionskosten im Vergleich zu vollautomatischen Verpackungslösungen und sparen gleichzeitig Personalaufwand.

Wie platzsparend ist das MBT-System?

MBT lässt sich kompakt in bestehende Produktionsumgebungen integrieren, sodass keine großen Umbauten notwendig sind.

Wie hilft das Smart Warehouse Mini bei der sicheren Lagerung empfindlicher Waferboxen?

Das System bietet sicheren, staubfreien Lagerraum für FOSB, FOUP und Waferboxen und ist speziell für die Anforderungen der Halbleiterproduktion entwickelt.

Wir haben sehr begrenzten Platz – ist das System für uns geeignet?

Ja! Das Mini Smart Warehouse nutzt eine kompakte, hochverdichtete Lagerstruktur, um maximale Kapazität auf minimalem Raum zu bieten.

Wie verbessert es unseren Materialfluss?

Automatisierte Ein- und Ausgangsschnittstellen beschleunigen den Materialfluss und sorgen dafür, dass Waferboxen immer zur richtigen Zeit am richtigen Ort sind.

Wir haben wachsende Produktionsanforderungen – wie skaliert das Smart Warehouse Big mit uns?

Unser System ist von 400 bis über 2.900 FOSB skalierbar und kann flexibel an steigende Produktionsvolumina angepasst werden.

Können wir das Big Smart Warehouse in unsere bestehende Logistik integrieren?

Ja, das System kann direkt an OHT-Materialtransportsysteme (z. B. Murata oder Hirata) angebunden werden, um einen reibungslosen Logistikfluss sicherzustellen.

Wie optimiert das System unsere Lagerprozesse?

Dank automatisierter Materialflüsse, intelligenter Greifertechnologie und nahtloser Integration in Host-Systeme werden Materialengpässe verhindert und die Produktion bleibt effizient.

Smart Manufacturing im Fokus

Erfahren Sie, wie intelligente Technologien Produktionsprozesse effizienter machen, Materialflüsse optimieren und Unternehmen auf die Herausforderungen von morgen vorbereiten.

Smart Manufacturing im Fokus

Erfahren Sie, wie intelligente Technologien Produktionsprozesse effizienter machen, Materialflüsse optimieren und Unternehmen auf die Herausforderungen von morgen vorbereiten.