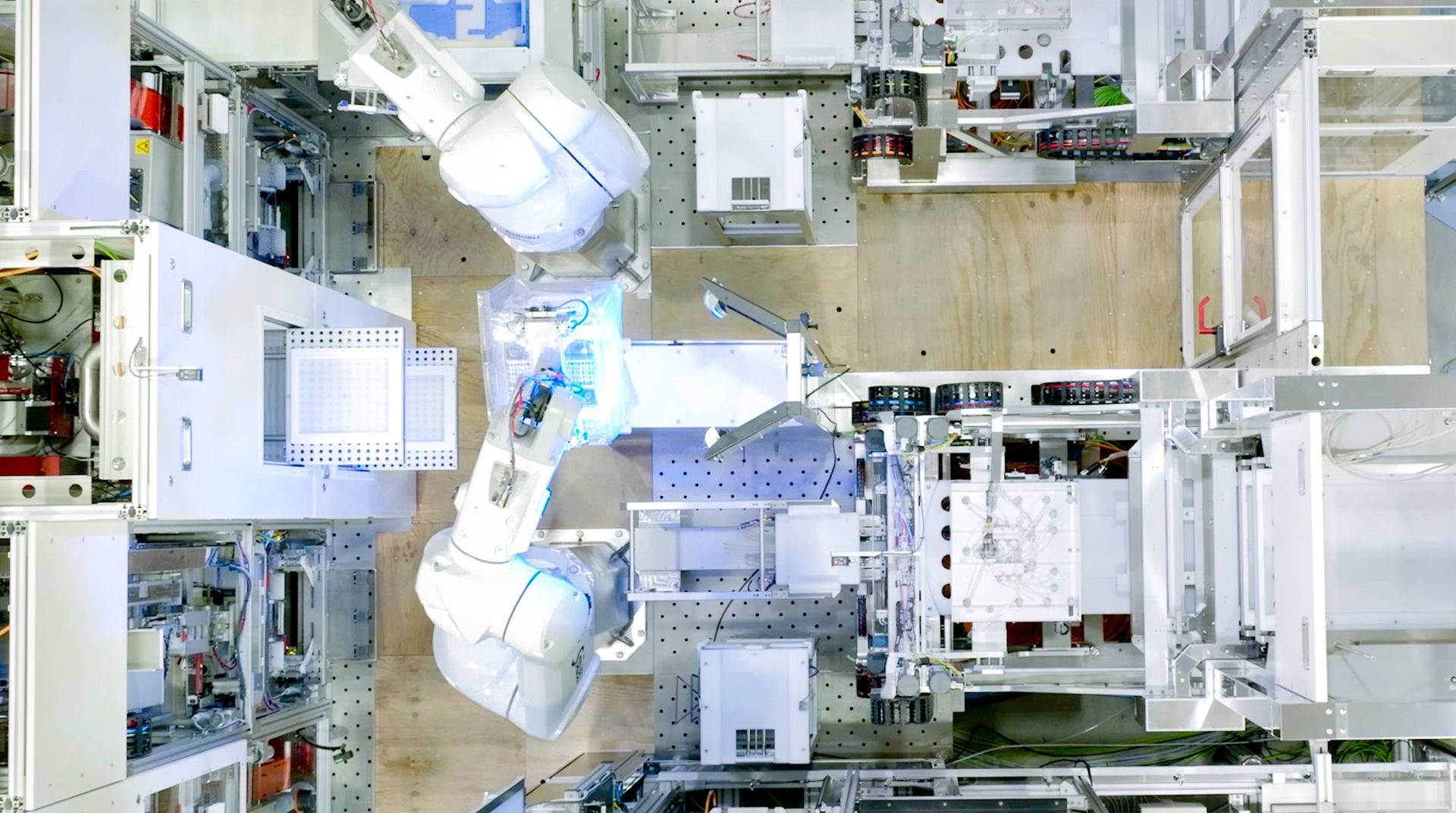

ABT: FOSB & FOUP Verpackungssystem für Ihre Halbleiterfertigung

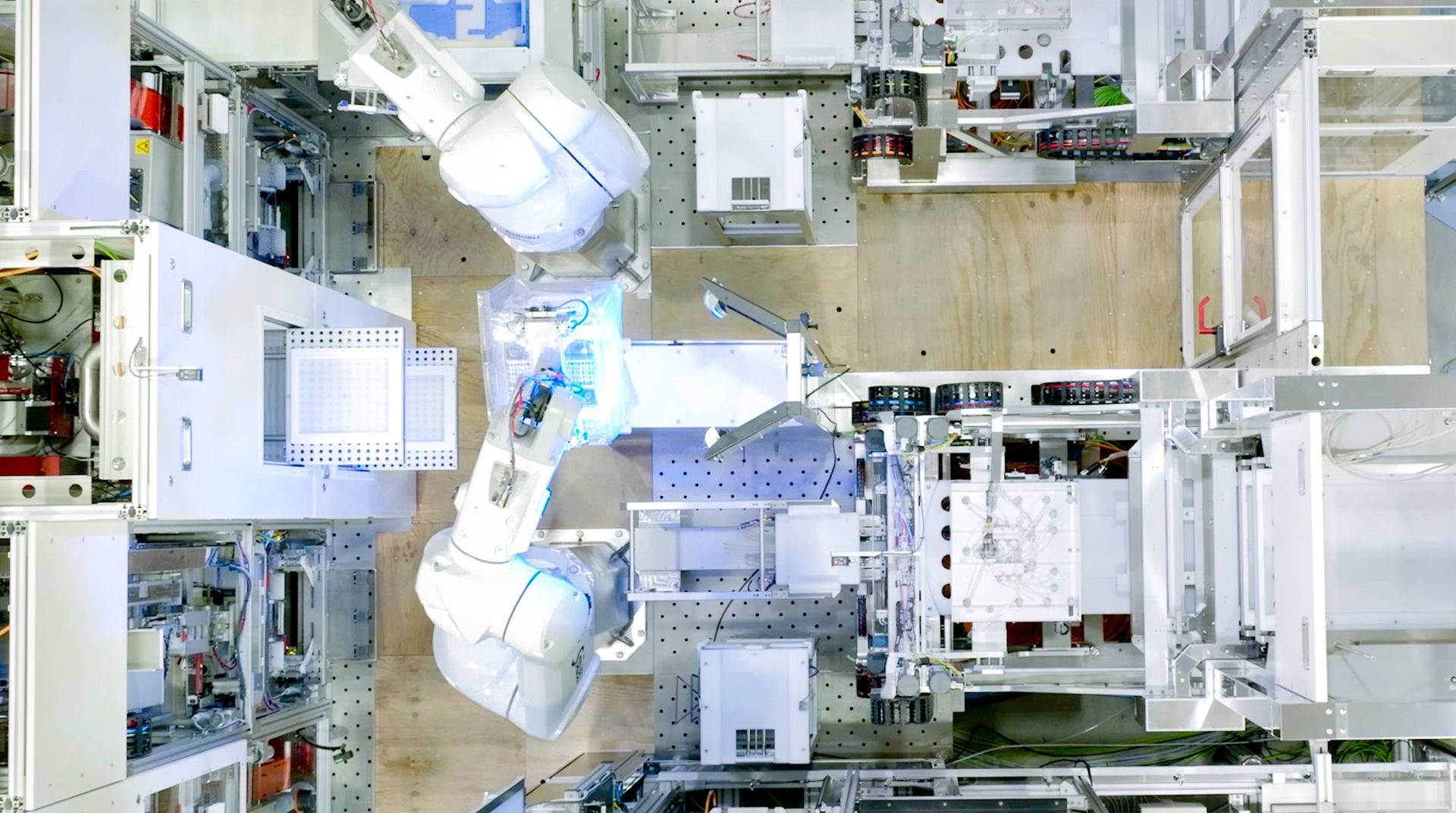

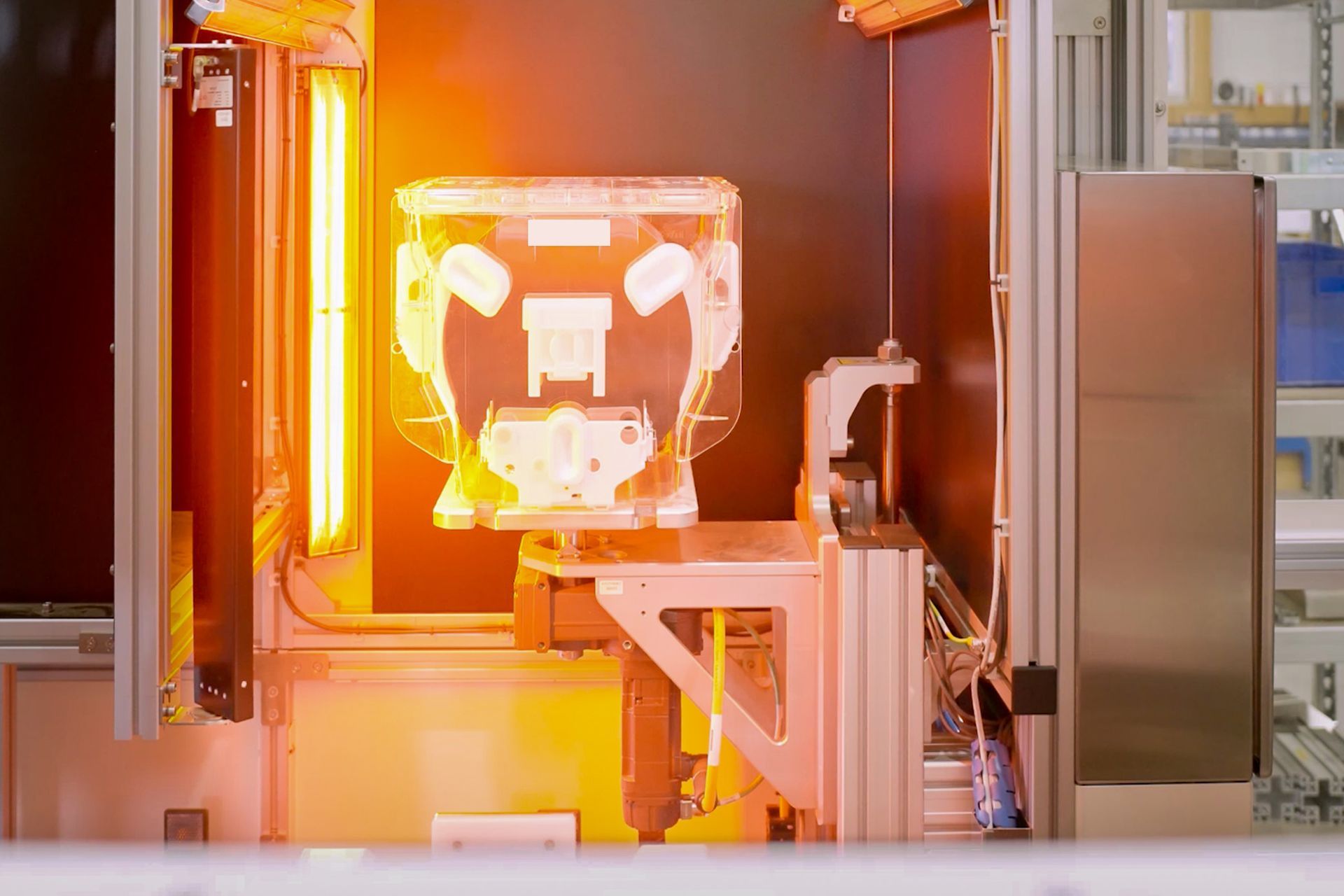

In der Halbleiterfertigung entscheidet die Verpackung über die Integrität Ihrer Wafer. ABT automatisiert diesen kritischen Prozessschritt vollständig – für reproduzierbare Qualität, Rückverfolgbarkeit und eine Verpackung, die Ihre Produktionsstandards erfüllt.

Ob FOSBs, FOUPs aber auch andere Carrier wie Wafer-Boxen, SFS, HWS – das ABT-System ist flexibel anpassbar und bietet ein sicheres, validiertes Handling auch bei wachsendem Durchsatz und steigenden Reinraumanforderungen.

Die kompakte Bauweise, kombiniert mit präziser Prüf- und Etikettiertechnologie, macht ABT zu einer zukunftsfähigen Lösung für moderne Packing-Prozesse.

FOSB & FOUP Verpackungssystem für Ihre Halbleiterfertigung

In der Halbleiterfertigung entscheidet die Verpackung über die Integrität Ihrer Wafer. ABT automatisiert diesen kritischen Prozessschritt vollständig – für reproduzierbare Qualität, Rückverfolgbarkeit und eine Verpackung, die Ihre Produktionsstandards erfüllt.

Ob FOSBs, FOUPs aber auch andere Carrier wie Wafer-Boxen, SFS, HWS – das ABT-System ist flexibel anpassbar und bietet ein sicheres, validiertes Handling auch bei wachsendem Durchsatz und steigenden Reinraumanforderungen.

Die kompakte Bauweise, kombiniert mit präziser Prüf- und Etikettiertechnologie, macht ABT zu einer zukunftsfähigen Lösung für moderne Packing-Prozesse.

100% Dichtheitsprüfung der Schweißnaht der Verpackung

Minimale Zykluszeiten für min. 300 FOSBs / Tag

Präzise Qualitätskontrollen unter anderem durch Cross-Slot-Checks

Synchronisation zu Host-Systemen durch SECS / GEM

100% Luftdicht & Sauber

100% Dichtheitsprüfung der Schweißnaht der Verpackung

Höherer Durchsatz

Minimale Zykluszeiten für min. 300 FOSBs / Tag

Reinraum-Compliance

Präzise Qualitätskontrollen unter anderem durch Cross-Slot-Checks

Maximale Nachvollziehbarkeit

Synchronisation zu Host-Systemen durch SECS / GEM

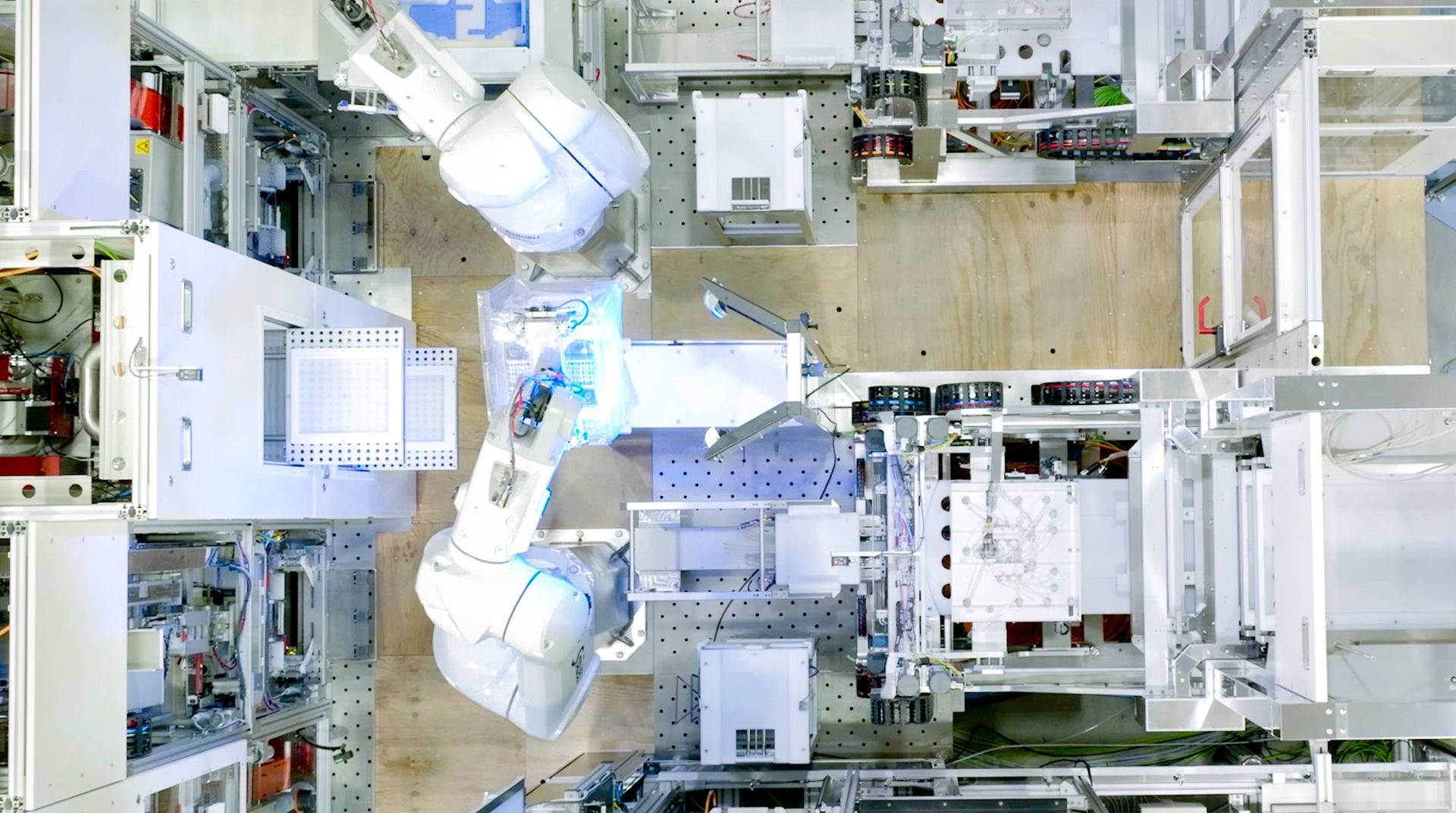

FOSB & FOUP Verpackungssystem für Ihre Halbleiterfertitung

In der Halbleiterfertigung entscheidet die Verpackung über die Integrität Ihrer Wafer. ABT automatisiert diesen kritischen Prozessschritt vollständig – für reproduzierbare Qualität, Rückverfolgbarkeit und eine Verpackung, die Ihre Produktionsstandards erfüllt.

Ob FOSBs, FOUPs aber auch andere Carrier wie Wafer-Boxen, SFS, HWS – das ABT-System ist flexibel anpassbar und bietet ein sicheres, validiertes Handling auch bei wachsendem Durchsatz und steigenden Reinraumanforderungen.

Die kompakte Bauweise, kombiniert mit präziser Prüf- und Etikettiertechnologie, macht ABT zu einer zukunftsfähigen Lösung für moderne Packing-Prozesse.

100% Luftdicht und sauber

100% Dichtheitsprüfung der Schweißnaht der Verpackung

Höherer Durchsatz

Minimale Zykluszeiten für min. 300 FOSBs / Tag

Reinraum-Compliance

Präzise Qualitätskontrollen unter anderem durch Cross-Slot-Checks

Maximale Nachvollziehbarkeit

Synchronisation zu Host-Systemen durch SECS / GEM

FOSB & FOUP Packing: Schritt für Schritt zur automatisierten Perfektion

FOSB & FOUP Packing: Schritt für Schritt zur automatisierten Perfektion

Schritt 1: Identifikation & Slot-Verifikation

Jeder Behälter korrekt erkannt und zugeordnet

FOSBs und FOUPs werden per RFID eindeutig identifiziert. Durch integrierte Cross-Slot-Checks erkennt das System fehlerhafte Belegungen oder Slot-Überschneidungen automatisch. So vermeiden Sie Fehlzuweisungen und schützen Ihre Prozessstabilität.

Funktionen:

• RFID-basierte Identifikation

• Cross-Slot-Verifikation für sichere Slot-Belegung

• Datenabgleich mit Host-Systemen

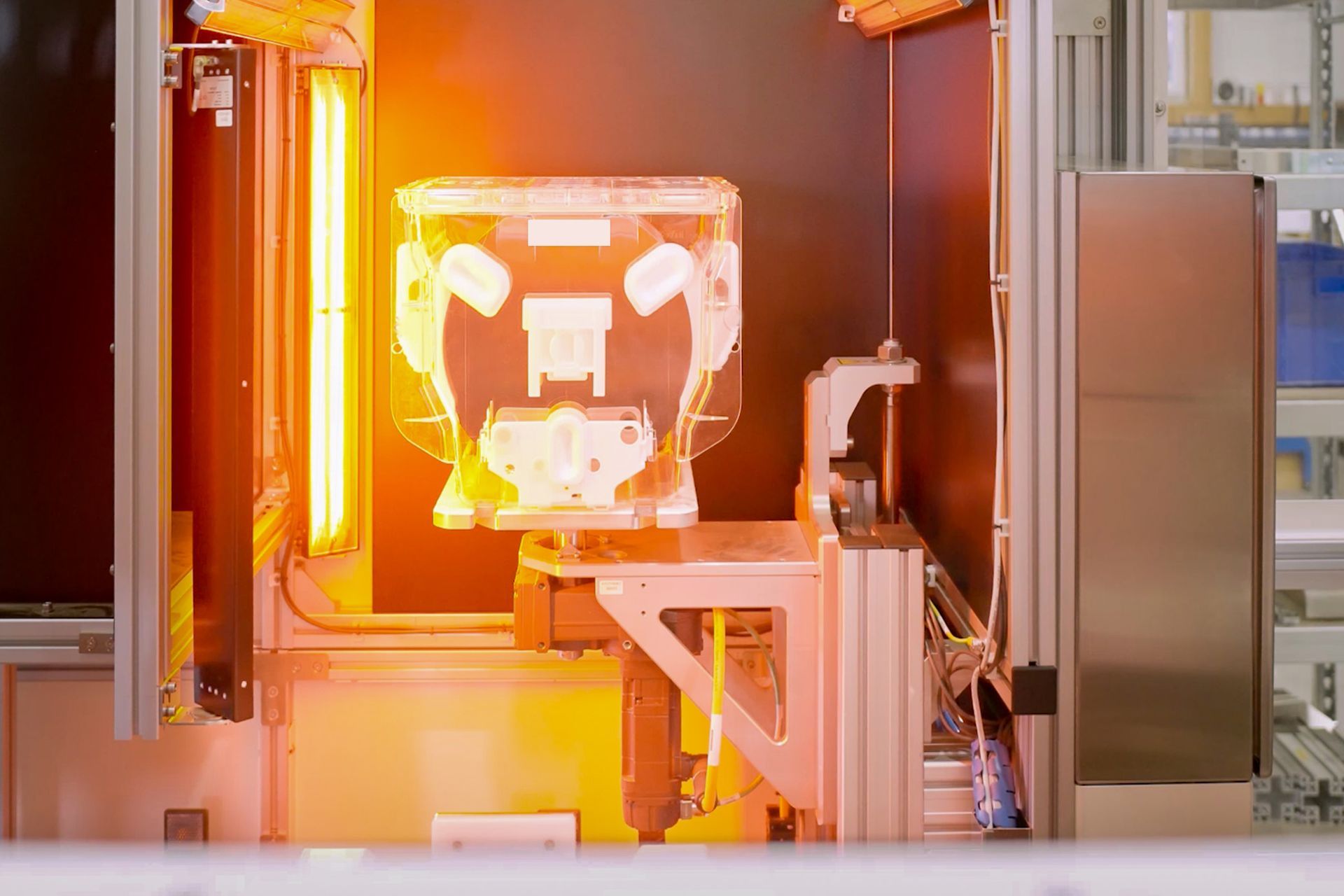

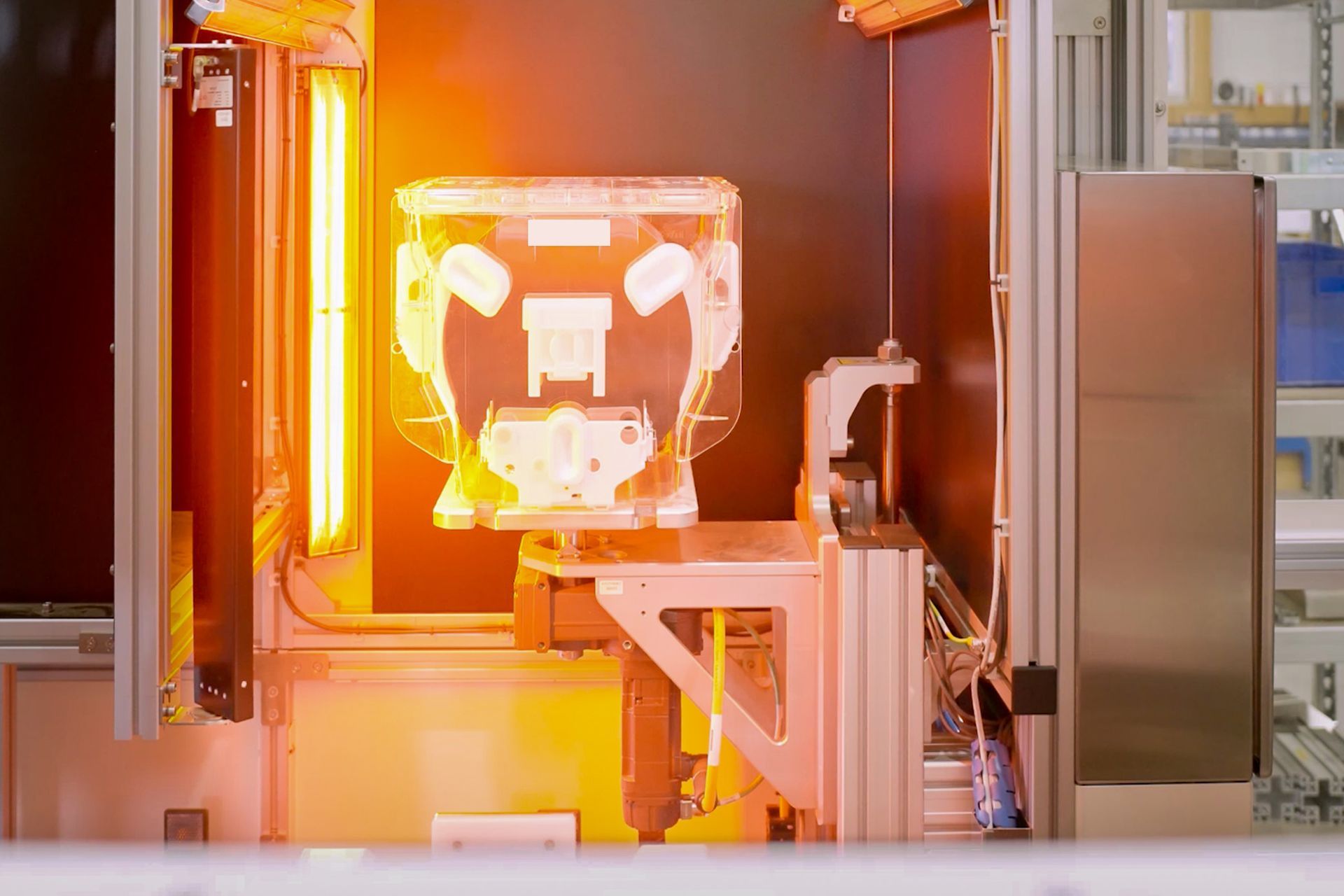

Schritt 2: Dichtheitsprüfung & Kontrolle

100 % geprüft – für höchste Produktsicherheit

Jede Verpackungseinheit wird vor dem nächsten Schritt auf Dichtheit geprüft. Undichtigkeiten werden erkannt und aussortiert – automatisch und dokumentiert. Das sorgt für Partikelschutz und erfüllt die Anforderungen an kontrollierte Umgebungen.

Funktionen:

• Automatisierte Dichtheitsprüfung

• Prüfung gegen produktspezifische Grenzwerte

• Digitale Prüfprotokolle für jedes Handling

Schritt 3: Etikettierung & Rückverfolgbarkeit

Seriennummer, Status, Chargeninfos – automatisch gelabelt

Alle Verpackungseinheiten erhalten ein manipulationssicheres Etikett mit Seriennummer, Zeitstempel und Prüfergebnis. Die Informationen werden digital gespeichert und stehen für MES, ERP oder Auditierung bereit.

Funktionen:

• Automatisches Labeling mit Serien- und Chargennummer

• Tracking der Behälterbewegungen über SECS/GEM

• Konform mit Reinraumvorgaben

Schritt 4: Verpackung & Übergabe

Standardisiert, hygienisch, automatisiert

Nach bestandener Prüfung wird die Einheit doppelt verpackt. Die Übergabe erfolgt an nachgelagerte Prozesse – ob manuell, per AMR oder vollintegriert in eine bestehende Linie. Alles ohne Unterbrechung, alles dokumentiert. Alle benötigten Informationen können an nachgelagerte Systeme weitergegeben werden (Handshake-Prinzip).

Funktionen:

• Reinraumgerechte Schutzverpackung

• Kompatibel mit AMR-/OHT-Systemen

• > 300 FOSBs/FOUPs pro Tag

Schritt 1: Identifikation & Slot-Verifikation

Jeder Behälter korrekt erkannt und zugeordnet

FOSBs und FOUPs werden per RFID eindeutig identifiziert. Durch integrierte Cross-Slot-Checks erkennt das System fehlerhafte Belegungen oder Slot-Überschneidungen automatisch. So vermeiden Sie Fehlzuweisungen und schützen Ihre Prozessstabilität.

Funktionen:

• RFID-basierte Identifikation

• Cross-Slot-Verifikation für sichere Slot-Belegung

• Datenabgleich mit Host-Systemen

Schritt 2: Dichtheitsprüfung & Kontrolle

100 % geprüft – für höchste Produktsicherheit

Jede Verpackungseinheit wird vor dem nächsten Schritt auf Dichtheit geprüft. Undichtigkeiten werden erkannt und aussortiert – automatisch und dokumentiert. Das sorgt für Partikelschutz und erfüllt die Anforderungen an kontrollierte Umgebungen.

Funktionen:

• Automatisierte Dichtheitsprüfung

• Prüfung gegen produktspezifische Grenzwerte

• Digitale Prüfprotokolle für jedes Handling

Schritt 3: Etikettierung & Rückverfolgbarkeit

Seriennummer, Status, Chargeninfos – automatisch gelabelt

Alle Verpackungseinheiten erhalten ein manipulationssicheres Etikett mit Seriennummer, Zeitstempel und Prüfergebnis. Die Informationen werden digital gespeichert und stehen für MES, ERP oder Auditierung bereit.

Funktionen:

• Automatisches Labeling mit Serien- und Chargennummer

• Tracking der Behälterbewegungen über SECS/GEM

• Konform mit Reinraumvorgaben

Schritt 4: Verpackung & Übergabe

Standardisiert, hygienisch, automatisiert

Nach bestandener Prüfung wird die Einheit doppelt verpackt. Die Übergabe erfolgt an nachgelagerte Prozesse – ob manuell, per AMR oder vollintegriert in eine bestehende Linie. Alles ohne Unterbrechung, alles dokumentiert. Alle benötigten Informationen können an nachgelagerte Systeme weitergegeben werden (Handshake-Prinzip).

Funktionen:

• Reinraumgerechte Schutzverpackung

• Kompatibel mit AMR-/OHT-Systemen

• > 300 FOSBs/FOUPs pro Tag

Integration & Systemtransparenz

Von Insellösung zu integrierter Produktionszelle

In vielen Fertigungen laufen Verpackung und Prüfung noch isoliert – oft manuell, ohne direkte Anbindung an Traceability-Systeme.

Das ABT-System schließt diese Lücke: Es kommuniziert über SECS/GEM direkt mit Ihrem Host-System und überträgt alle Prüfergebnisse, Etikettierdaten und Behälter-IDs automatisiert. So entsteht eine integrierte, dokumentierte Verpackungszelle – ohne Mehraufwand für Ihr Team.

Remote Bild- und Videoüberwachung sorgen für Entlastung der Operator und maximale Nachverfolgbarkeit jedes Loses.

ABT lässt sich sofort mit vorhandenen Host-Systemen synchronisieren

Entlastung der Operator durch remote Bild- und Videoüberwachung

100% nachvollziehbare Lose für jede FOSB inklusive Datenaufzeichnung

Anpassung an produktionsspezifische Anforderungen

Schritt 4: Verpackung & Übergabe

Standardisiert, hygienisch, automatisiert

Nach bestandener Prüfung wird die Einheit doppelt verpackt. Die Übergabe erfolgt an nachgelagerte Prozesse – ob manuell, per AMR oder vollintegriert in eine bestehende Linie. Alles ohne Unterbrechung, alles dokumentiert. Alle benötigten Informationen können an nachgelagerte Systeme weitergegeben werden (Handshake-Prinzip).

Funktionen:

• Reinraumgerechte Schutzverpackung

• Kompatibel mit AMR-/OHT-Systemen

• > 300 FOSBs/FOUPs pro Tag

Schritt 1: Identifikation & Slot-Verifikation

Jeder Behälter korrekt erkannt und zugeordnet

FOSBs und FOUPs werden per RFID eindeutig identifiziert. Durch integrierte Cross-Slot-Checks erkennt das System fehlerhafte Belegungen oder Slot-Überschneidungen automatisch. So vermeiden Sie Fehlzuweisungen und schützen Ihre Prozessstabilität.

Funktionen:

• RFID-basierte Identifikation

• Cross-Slot-Verifikation für sichere Slot-Belegung

• Datenabgleich mit Host-Systemen

Schritt 2: Dichtheitsprüfung & Kontrolle

100 % geprüft – für höchste Produktsicherheit

Jede Verpackungseinheit wird vor dem nächsten Schritt auf Dichtheit geprüft. Undichtigkeiten werden erkannt und aussortiert – automatisch und dokumentiert. Das sorgt für Partikelschutz und erfüllt die Anforderungen an kontrollierte Umgebungen.

Funktionen:

• Automatisierte Dichtheitsprüfung

• Prüfung gegen produktspezifische Grenzwerte

• Digitale Prüfprotokolle für jedes Handling

Schritt 3: Etikettierung & Rückverfolgbarkeit

Seriennummer, Status, Chargeninfos – automatisch gelabelt

Alle Verpackungseinheiten erhalten ein manipulationssicheres Etikett mit Seriennummer, Zeitstempel und Prüfergebnis. Die Informationen werden digital gespeichert und stehen für MES, ERP oder Auditierung bereit.

Funktionen:

• Automatisches Labeling mit Serien- und Chargennummer

• Tracking der Behälterbewegungen über SECS/GEM

• Konform mit Reinraumvorgaben

Schritt 4: Verpackung & Übergabe

Standardisiert, hygienisch, automatisiert

Nach bestandener Prüfung wird die Einheit doppelt verpackt. Die Übergabe erfolgt an nachgelagerte Prozesse – ob manuell, per AMR oder vollintegriert in eine bestehende Linie. Alles ohne Unterbrechung, alles dokumentiert. Alle benötigten Informationen können an nachgelagerte Systeme weitergegeben werden (Handshake-Prinzip).

Funktionen:

• Reinraumgerechte Schutzverpackung

• Kompatibel mit AMR-/OHT-Systemen

• > 300 FOSBs/FOUPs pro Tag

Schritt 1: Identifikation & Slot-Verifikation

Jeder Behälter korrekt erkannt und zugeordnet

FOSBs und FOUPs werden per RFID eindeutig identifiziert. Durch integrierte Cross-Slot-Checks erkennt das System fehlerhafte Belegungen oder Slot-Überschneidungen automatisch. So vermeiden Sie Fehlzuweisungen und schützen Ihre Prozessstabilität.

Funktionen:

• RFID-basierte Identifikation

• Cross-Slot-Verifikation für sichere Slot-Belegung

• Datenabgleich mit Host-Systemen

Integration & Systemtransparenz

Von Insellösung zu integrierter Produktionszelle

In vielen Fertigungen laufen Verpackung und Prüfung noch isoliert – oft manuell, ohne direkte Anbindung an Traceability-Systeme.

Das ABT-System schließt diese Lücke: Es kommuniziert über SECS/GEM direkt mit Ihrem Host-System und überträgt alle Prüfergebnisse, Etikettierdaten und Behälter-IDs automatisiert. So entsteht eine integrierte, dokumentierte Verpackungszelle – ohne Mehraufwand für Ihr Team.

Remote Bild- und Videoüberwachung sorgen für Entlastung der Operator und maximale Nachverfolgbarkeit jedes Loses.

Optimiert für Ihre Anforderungen

Anpassung an produktionsspezifische Anforderungen

SECS/GEM-Ready

ABT lässt sich sofort mit vorhandenen Host-Systemen synchronisieren

Fokus auf Wertschöpfung

Entlastung der Operator durch remote Bild- und Videoüberwachung

Nachvollziehbarkeit

100% nachvollziehbare Lose für jede FOSB inklusive Datenaufzeichnung

Optimiert für Ihre Anforderungen

Anpassung an produktionsspezifische Anforderungen

SECS/GEM-Ready

ABT lässt sich sofort mit vorhandenen Host-Systemen synchronisieren

Integration & Systemtransparenz

Von Insellösung zu integrierter Produktionszelle

In vielen Fertigungen laufen Verpackung und Prüfung noch isoliert – oft manuell, ohne direkte Anbindung an Traceability-Systeme.

Das ABT-System schließt diese Lücke: Es kommuniziert über SECS/GEM direkt mit Ihrem Host-System und überträgt alle Prüfergebnisse, Etikettierdaten und Behälter-IDs automatisiert. So entsteht eine integrierte, dokumentierte Verpackungszelle – ohne Mehraufwand für Ihr Team.

Remote Bild- und Videoüberwachung sorgen für Entlastung der Operator und maximale Nachverfolgbarkeit jedes Loses.

Optimiert für Ihre Anforderungen

Anpassung an produktionsspezifische Anforderungen

SECS/GEM-Ready

ABT lässt sich sofort mit vorhandenen Host-Systemen synchronisieren

Fokus auf Wertschöpfung

Entlastung der Operator durch remote Bild- und Videoüberwachung

Nachvollziehbarkeit

100% nachvollziehbare Lose für jede FOSB inklusive Datenaufzeichnung

Optimiert für Ihre Anforderungen

Anpassung an produktionsspezifische Anforderungen

SECS/GEM-Ready

ABT lässt sich sofort mit vorhandenen Host-Systemen synchronisieren

So setzen wir neue Standards im FOSB & FOUP Packing.

Während viele Wettbewerber noch auf teilautomatisierte Systeme setzen, bei denen kritische Prüf- und Verpackungsschritte manuell unterstützt werden müssen, bietet das ABT-System einen durchgängig geschlossenen, digital integrierten Prozess.

Von der Slot-Verifikation über die Dichtheitsprüfung bis zur dokumentierten Etikettierung arbeitet ABT vollautomatisch – und vermeidet so genau die Fehlerquellen, die in anderen Linien täglich für Nacharbeit, Ausschuss oder Produktionsstillstände sorgen.

Das Ergebnis: ein verlässlicher, validierter Verpackungsprozess, der Ihre Reinraumstandards schützt und Ihre Linie entlastet – rund um die Uhr.

So setzen wir neue Standards im FOSB & FOUP Packing.

Während viele Wettbewerber noch auf teilautomatisierte Systeme setzen, bei denen kritische Prüf- und Verpackungsschritte manuell unterstützt werden müssen, bietet das ABT-System einen durchgängig geschlossenen, digital integrierten Prozess.

Von der Slot-Verifikation über die Dichtheitsprüfung bis zur dokumentierten Etikettierung arbeitet ABT vollautomatisch – und vermeidet so genau die Fehlerquellen, die in anderen Linien täglich für Nacharbeit, Ausschuss oder Produktionsstillstände sorgen.

Das Ergebnis: ein verlässlicher, validierter Verpackungsprozess, der Ihre Reinraumstandards schützt und Ihre Linie entlastet – rund um die Uhr.

So setzen wir neue Standards im FOSB & FOUP Packing.

Während viele Wettbewerber noch auf teilautomatisierte Systeme setzen, bei denen kritische Prüf- und Verpackungsschritte manuell unterstützt werden müssen, bietet das ABT-System einen durchgängig geschlossenen, digital integrierten Prozess.

Von der Slot-Verifikation über die Dichtheitsprüfung bis zur dokumentierten Etikettierung arbeitet ABT vollautomatisch – und vermeidet so genau die Fehlerquellen, die in anderen Linien täglich für Nacharbeit, Ausschuss oder Produktionsstillstände sorgen.

Das Ergebnis: ein verlässlicher, validierter Verpackungsprozess, der Ihre Reinraumstandards schützt und Ihre Linie entlastet – rund um die Uhr.