Materialträger optimal positionieren: Linie, Puffer oder Lager?

In der modernen Elektronikfertigung ist die korrekte Positionierung von Materialträgern – Trays, Magazinen und Boxen – von grundlegender Bedeutung für die Aufrechterhaltung einer unterbrechungsfreien Lieferkette, von der Lagerung bis hin zur Endmontage und den fertigen Produkten. Da die Produktionsmischungen immer komplexer werden und die Anforderungen an die vollständige Rückverfolgbarkeit steigen, stehen SMT-Fabriken vor einer wichtigen Entscheidung: Gehört ein bestimmter Träger auf die Fertigungslinie, in einen Puffer in der Nähe der Fertigungslinie oder in ein Zentrallager?

Um die Strategie hinter diesen wichtigen Platzierungsentscheidungen zu diskutieren, haben wir uns mit Tomas Sevcik, Sales Manager in der Fertigungsautomatisierung der cts Group, zusammengesetzt.

Sevcik hebt hervor, wie die cts sicherstellt, dass jeder Transportbehältertyp – sei es ein RFID-fähiges Smart Tray, ein PCB-Magazin oder ein feuchtigkeitsempfindliches IC-Tray – nicht nur zur richtigen Zeit am richtigen Ort ist, sondern auch universell mit den adaptiven AMR-Topmodul-Designs kompatibel ist. Diese Kompatibilität, erklärt er, ist der Schlüssel zur Beseitigung von Engpässen und zur Optimierung der intralogistischen Abläufe in der gesamten Fabrik.

Grundprinzipien für Platzierungsentscheidungen

Tomas, welche Grundprinzipien wendet cts bei der Positionierung von Materialträgern an, um zu bestimmen, ob ein Träger direkt auf der Linie, in einem Puffer oder im Zentrallager platziert werden soll?

Tomas: Bei cts basieren diese Entscheidungen auf vier Schlüsselkriterien, um sicherzustellen, dass die Träger entsprechend der tatsächlichen Produktionsnachfrage und nicht nur aus Gründen der Bequemlichkeit optimal positioniert sind:

Zugriffshäufigkeit:

- Träger mit hohem Durchsatz – denken Sie an Rollen für SMT-Zuführungen oder PCB-Magazine für kontinuierliche Linienwechsel – bleiben auf oder in der Nähe der Linie.

- Träger mit mittlerer Zugriffshäufigkeit werden in Puffern in der Nähe der Linie bereitgestellt.

- Alles, was selten benötigt wird, wird im Zentrallager aufbewahrt, bis der tatsächliche Bedarf steigt.

Prozesszeitpunkt und -ablauf:

- Träger für den aktuellen Auftrag werden an der Linie positioniert.

- Materialien für anstehende Aufträge werden in Puffern bereitgestellt, um eine schnelle Entnahme zu gewährleisten.

- Alle anderen warten im Zentrallager, bis ihr Bedarf-Fenster näher rückt.

Raumeffizienz:

- Der Platz an der Linie ist sehr begrenzt und ausschließlich für aktiv genutzte Träger reserviert.

- Puffer dienen als kontrollierte Erweiterungen der Linie. Sie verhindern Staus und gewährleisten gleichzeitig einen schnellen Zugriff.

- Der zentrale Speicher sorgt für Ordnung, Dichte und langfristige Rückverfolgbarkeit.

Materialeigenschaften:

- Sperrige PCB-Magazine erfordern eine strukturierte Pufferung, damit sie die Bediener nicht behindern.

- Andere Materialien, wie z. B. unbestückte Leiterplatten, können je nach Prozesskonfiguration in Magazinen für den automatisierten Wechsel oder in Kartons/Trays für die manuelle Beladung geliefert werden.

Entscheidend ist, dass wir durch die konsequente Anwendung dieser vier Prinzipien die Materialpositionierung von einer logistischen Nebensache zu einem fein abgestimmten Bestandteil des Produktionsprozesses machen, der direkt zu einem höheren Durchsatz beiträgt und Stillstände der Linie minimiert.

Typische Fehlerquellen in der Praxis

Fehler bei der Materialplatzierung scheinen geringfügig zu sein, aber wie wirken sie sich tatsächlich auf den Betrieb aus? Was passiert, wenn Träger zu früh, zu spät oder einfach an der falschen Stelle im Prozess bereitgestellt werden?

Tomas: Eine unsachgemäße Platzierung ist keine geringfügige Unannehmlichkeit, sondern verursacht erhebliche operative Risiken und messbare Ineffizienzen auf breiter Front. Wir unterteilen die Auswirkungen in drei Hauptprobleme:

Zu früh geliefert (übermäßiger Fertigungsbestand):

- Dies führt zu einem Überbestand an unfertigen Erzeugnissen (WIP). Die Fertigungslinie wird überfüllt, was das Risiko menschlicher Fehler bei wichtigen Aufgaben wie der Einrichtung von Zuführungen oder dem Wechseln von Leiterplattenmagazinen drastisch erhöht.

Zu spät geliefert (Lieferunterbrechungen):

- Verspätete Trays, Rollen oder Leiterplattenmagazine sind der teuerste Fehler. Sie führen direkt zu Maschinenstillständen und erfordern störende, kostspielige Notfalltransporte.

Falscher Ort (nicht wertschöpfende Zeit):

- Wenn Transportbehälter falsch gelagert werden – beispielsweise wenn KLTs, oder Trays im Zentrallager verbleiben, anstatt ordnungsgemäß in einem Puffer bereitgestellt zu werden –, müssen die Bediener nach Materialien suchen. Dies verlängert den Prozess erheblich durch nicht wertschöpfende Bearbeitungszeiten.

Diese Platzierungsfehler verringern die Linienproduktivität erheblich. Noch kritischer ist, dass sie das Risiko von Qualitätsmängeln erhöhen und zu schwerwiegenden Compliance-Problemen in Anwendungen führen können, bei denen die Rückverfolgbarkeit von entscheidender Bedeutung ist – inakzeptabel in der heutigen Fertigungslandschaft.

Rolle des Materialträgertyps und der Nutzungshäufigkeit

Du hast erwähnt, dass die Materialeigenschaften entscheidend sind. Wie beeinflussen die verschiedenen Transportmittel – insbesondere KLTs, Trays und Leiterplattenmagazine – und ihre jeweilige Zugriffshäufigkeit letztendlich die Entscheidung darüber, wo sie gelagert werden sollten?

Tomas: Der Materialträgertyp bestimmt grundsätzlich die Lagerungs- und Handhabungsvorschriften. Jede Variante hat einzigartige Anforderungen, die ihre optimale Platzierung beeinflussen:

SMT-Bauteilrollen (Hochfrequenz):

- Dies sind die Artikel mit hohem Umsatz für die SMT-Bestückung. Sie lassen sich am besten in automatisierten Lagerlösungen verwalten und müssen ständig in der Nähe der Fertigungslinie nachgefüllt werden, um einen möglichst schnellen Zugriff zu gewährleisten und Produktionsunterbrechungen zu verhindern.

KLTs (niedrigere Frequenz, Präzisionskomponenten):

- KLTs und Trays enthalten empfindliche Komponenten wie ICs und Fine-Pitch-Bauteile. Sie weisen in der Regel eine geringere Frequenz auf und müssen daher in einem Puffer oder einem kontrollierten Lagerbereich untergebracht werden. Bei MSL-empfindlichen Komponenten (Moisture Sensitivity Level) müssen sie streng den JEDEC-konformen Lagerungsprotokollen entsprechen.

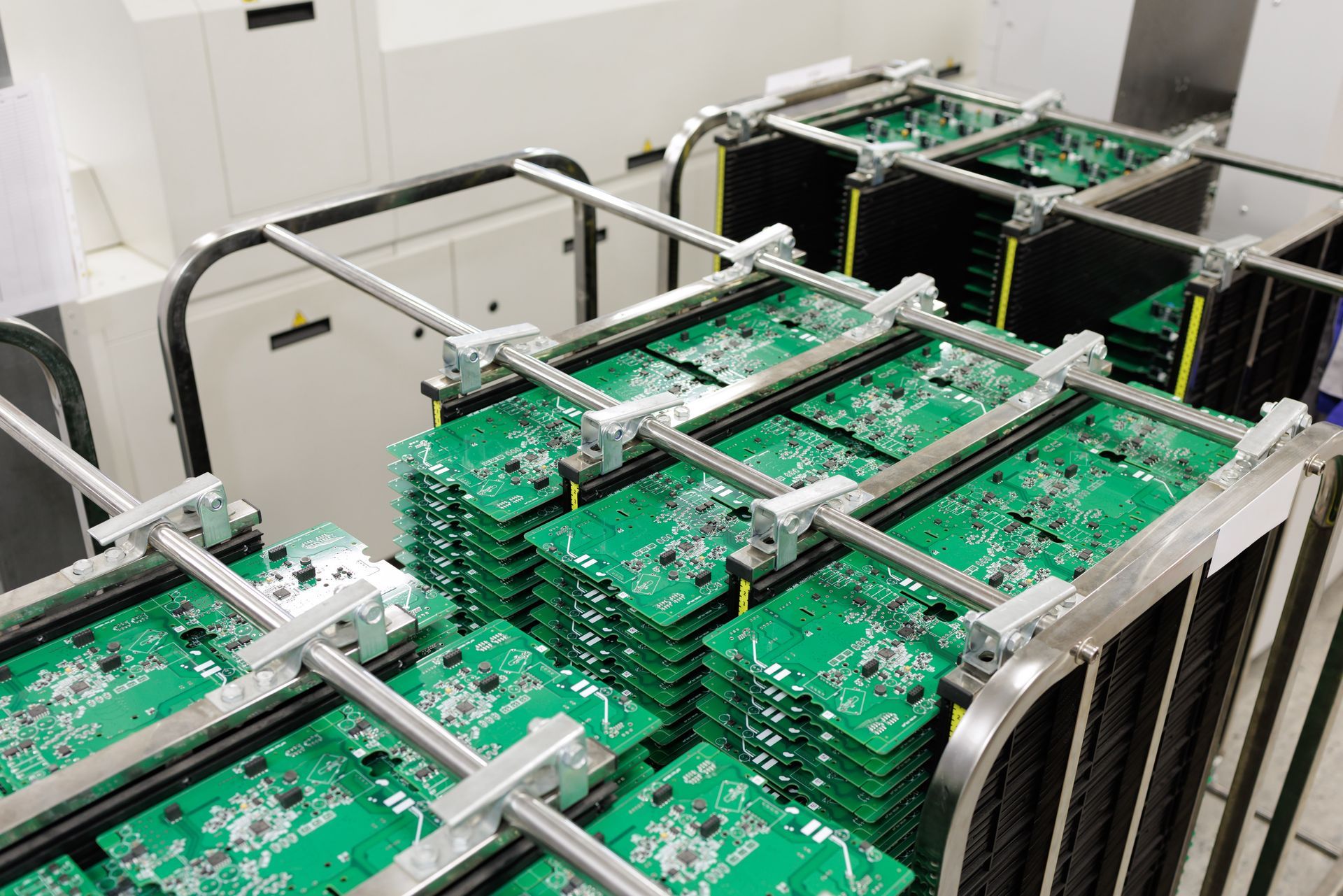

PCB-Magazine (Massenproduktion und kritische Zeitvorgaben):

- Sie werden sowohl für unbestückte als auch für bestückte Leiterplatten verwendet und erfordern aufgrund ihrer Sperrigkeit eine strukturierte Pufferlagerung. Aufgrund ihrer entscheidenden Rolle bei automatischen Linienwechseln ist ihre zeitnahe Verfügbarkeit jedoch absolut unverzichtbar.

KLTs / Trays für unbestückte Leiterplatten (manuelle Beladung):

- Bei Linien mit manuellen Ladevorgängen werden die rohen Leiterplatten in KLTs oder Trays geliefert. Diese müssen strategisch platziert werden, damit die Bediener die Linie ohne Unterbrechung beschicken können.

Der rote Faden ist die intelligente Nachverfolgung. In Kombination mit intelligenter Trägertechnologie – wie RFID, NFC-Tags oder sogar Barcodes – erhält jeder einzelne Trägertyp eine eindeutige Identität. So können wir ihn über alle Bearbeitungsstufen hinweg nachverfolgen und überprüfen, unabhängig davon, ob es sich um eine Rolle mit hohem Umschlag oder eine seltene, empfindliche IC-Schale handelt.

Interaktionen mit Nachschubprozessen

Die Platzierungsregeln sind klar, aber wie erfolgt die physische Lieferung? Wie koordiniert cts die Lager- und Platzierungslogik effektiv mit der Transportsteuerung – wie AMRs oder Routenzügen –, um sowohl Materialverluste als auch Verzögerungen erfolgreich zu vermeiden?

Tomas: Eine effektive Nachschubversorgung hängt vollständig von einer nahtlosen, integrierten Koordination zwischen den Platzierungsregeln und den Transportsystemen ab. Bei cts erreichen wir diesen vorhersehbaren Just-in-time-Fluss durch fünf Schlüsselmechanismen:

Definierte Übergabepunkte:

- Wir legen klare, standardisierte Übergabepunkte zwischen dem Zentrallager, den Puffern und den Bereitstellungsbereichen fest. Dadurch werden Unklarheiten im Materialfluss beseitigt.

MES/MOM-gesteuerte Trigger:

- Die Materialfreigabe erfolgt nicht manuell, sondern wird durch MES/MOM-Trigger (Manufacturing Execution System / Manufacturing Operations Management) gesteuert, um eine echte Just-in-Time-Materialbereitstellung zu gewährleisten.

Integrierte Transportsteuerung:

- Die Transportintegration mit AMRs, AGVs oder Routenzügen gewährleistet einen hochgradig vorhersehbaren und zuverlässigen Materialfluss im gesamten Werk.

Intelligente Überprüfung des Materialträgers:

- Wir verwenden zukunftsweisende Transportbehälter, die mit RFID, NFC oder Barcodes ausgestattet sind, um an jedem einzelnen Transferpunkt eine automatische Identifizierung, Standortverfolgung und Inhaltsüberprüfung durchzuführen.

Universelle AMR-Kompatibilität:

- Entscheidend ist, dass unsere adaptiven AMR-Topmodul-Designs universell alle Trägerarten – Rollen, Trays, Boxen und Magazine – ohne jegliche Modifikation akzeptieren.

Dieses hohe Maß an Abstimmung verhindert kritische Engpässe, minimiert den manuellen Bearbeitungsaufwand und garantiert einen konsistenten, vollständig rückverfolgbaren Materialfluss von Anfang bis Ende.

Empfohlener Ansatz im Automatisierungsprojekt in der Elektronikfertigung

Zusammenfassend lässt sich sagen, dass die Einrichtung dieser Systeme komplex ist. Was ist der empfohlene Ansatz? Wie geht cts systematisch vor, um eine geeignete Lagerarchitektur zu entwickeln, die den unterschiedlichen Anforderungen verschiedener Materialträger und den spezifischen Anforderungen der Linie gerecht wird?

Tomas: Ja, das stimmt, es erfordert einen strukturierten Ansatz. Bei cts verfolgen wir eine strenge, sechsstufige Projektmethodik, um robuste und skalierbare Lösungen zu gewährleisten:

- Analyse: Zunächst erstellen wir eine detaillierte Bestandsaufnahme: alle Transportarten, ihre Nachfragemuster und spezifischen Handhabungsanforderungen, darunter unbestückte Leiterplatten und hochempfindliche MSL-Materialien.

- Zoneneinteilung: Basierend auf der in der Analyse ermittelten Zugriffshäufigkeit definieren und zonieren wir präzise die Bereiche entlang der Linie, die Pufferbereiche und die zentralen Lagerbereiche.

- Integration: Wir stimmen die MES/MOM-Nachschubauslöser mit der Transportlogik unserer AMRs ab, um ein einziges, synchronisiertes System zu schaffen.

- Technologische Umsetzung: Dazu gehört die Ausstattung der Transportmittel mit RFID/NFC für vollständige Transparenz und, was entscheidend ist, die Sicherstellung der universellen AMR-Akzeptanz für alle Materialträgertypen.

- Validierung: Wir implementieren nichts ohne vorherige Tests. Wir führen umfangreiche Pilotversuche und Simulationen durch, um den Nachschubzeitpunkt zu überprüfen, die Kompatibilität der Transportmittel zu testen und die allgemeine Stabilität der Intralogistik zu bestätigen.

- Skalierung: Nach der Validierung implementieren und skalieren wir die Lösung in den Bereichen SMT, Montage und Fertigwarenlogistik, um einen konsistenten, unternehmensweiten Betrieb zu gewährleisten.

Mit unserem methodischen Ansatz garantieren wir, dass jeder Träger – sei es ein Leiterplattenmagazin, ein RFID-verfolgtes Tray oder ein SMT-Reel-Träger – nahtlos verwaltet, zuverlässig transportiert und genau dann, wenn er benötigt wird, genau dorthin geliefert wird, wo er benötigt wird.

Optimieren Sie Ihre Intralogistik

Sie stehen vor Herausforderungen strukturierten, nachvollziehbaren und hocheffizienten Materialfluss in Ihrem Werk zu implementieren?

Wenden Sie an die Automatisierungsexperten der Fertigungsautomatisierung der cts Group, um eine maßgeschneiderte Lagerarchitektur zu besprechen und die Automatisierungsmöglichkeiten in Ihrer SMT-Fertigungsumgebung zu erkunden.